Como projetar equipamentos de proteção da rede elétrica

Oi Habr. O blog da ASCON está retornando aos seus leitores. Agora ele terá postagens não apenas de nossos funcionários, mas também postagens de engenheiros que trabalham com produtos ASCON. A primeira história é sobre o design de equipamentos para o setor de energia.Diz Yevgeny Fofanov, chefe do departamento de design e suporte tecnológico à produção , Uralenergoservice (Ecaterimburgo).O que estamos fazendo

Por mais de 25 anos, nossa empresa desenvolve e fabrica equipamentos para transmissão de proteção de relés e comandos de controle de emergência para necessidades domésticas de energia. Nossos produtos são instalados nas instalações de energia de Rosseti, Inter RAO, RusHydro, grandes empresas de petróleo e gás e metalúrgica.Fornecemos uma gama completa de serviços, incluindo projeto, desenvolvimento, entrega, configuração e comissionamento, serviço de garantia e pós-garantia, modernização de equipamentos no local da instalação. Além disso, os cursos de treinamento avançado licenciado para funcionários de organizações que operam nosso equipamento são realizados em nossa própria sala de aula. Fonte goodfon.ruOs requisitos para o design de nossos produtos são padronizados e determinados pela GOST R IEC 60297-3-101-2006, que se aplica a equipamentos de telecomunicações de 19 polegadas. Portanto, o componente criativo no desenvolvimento de cascas para nossos produtos é seriamente limitado pelos requisitos deste documento.

Fonte goodfon.ruOs requisitos para o design de nossos produtos são padronizados e determinados pela GOST R IEC 60297-3-101-2006, que se aplica a equipamentos de telecomunicações de 19 polegadas. Portanto, o componente criativo no desenvolvimento de cascas para nossos produtos é seriamente limitado pelos requisitos deste documento.

Como lançamos um novo produto

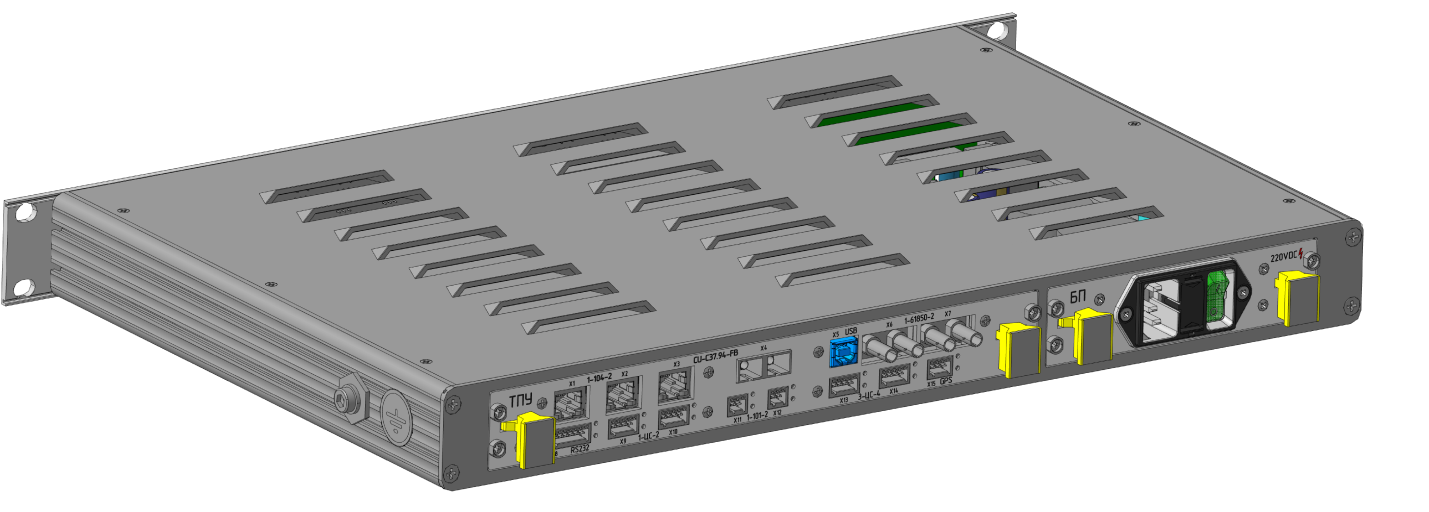

Como regra, ao desenvolver um novo produto, a equipe do projeto é formada pela primeira vez, que lidará com a solução de problemas fundamentais. Nele, sob a orientação do engenheiro-chefe, desenvolvedores, projetistas de circuitos e engenheiros de design trabalham. Na primeira etapa, com base nas especificações técnicas recebidas, um diagrama estrutural do produto é compilado, suas características gerais de massa são determinadas e os componentes são decompostos. O projetista determina os requisitos para o invólucro do produto e seus componentes, após o qual determina as dimensões das placas de circuito impresso instaladas nos blocos.Após a aprovação dos recursos de design do produto, o projetista de circuitos recebe um desenho do modelo da placa de circuito impresso, que está planejado para ser instalado em uma das unidades do dispositivo no futuro. O trabalho é realizado no programa Altium Designer. Como resultado, são criados arquivos contendo o design da placa de circuito impresso do bloco em desenvolvimento. Em seguida, o modelo da placa de circuito impresso é exportado para o formato * .step, que é transmitido ao designer para posterior verificação da conformidade com os requisitos contidos no modelo da placa de circuito impresso.O designer abre o arquivo resultante no sistema KOMPAS-3D e incorpora a montagem da placa de circuito impresso na montagem do bloco em desenvolvimento. Em seguida, verifica o modelo da unidade de montagem resultante quanto à ausência de interseções geométricas. Quando as áreas problemáticas são identificadas juntamente com o projetista de circuitos, o projetista encontra maneiras de resolvê-las e o processo de correspondência de geometria é repetido.Após a aprovação da placa de circuito impresso, seus arquivos são transferidos para o departamento de compras e depois enviados aos fabricantes de placas de circuito impresso.O projetista, por sua vez, está envolvido na preparação do casco do produto. Principalmente, componentes feitos de material em folha são usados como elementos do chassi. Para criá-los, o designer trabalha no KOMPAS-3D com equipes de design de folhas. Com sua ajuda, operações complexas são realizadas com materiais em folha: construção de cascas, corte de estampados, fechamento de cantos e, mais importante, construção de alargadores. Essa funcionalidade possui recursos suficientes para atender todas as nossas necessidades, confiáveis e fáceis de usar. Corpo do produto feito usando comandos de modelagem de folhaSem falha, usamos o diretório Standard Products, que, além dos modelos de hardware, inclui a subseção útil Elementos estruturais. A ferramenta permite adicionar várias ranhuras, furos, ranhuras e ranhuras no modelo 3D do produto e em um desenho plano. Separadamente, observamos a presença da seção "Produtos Corporativos" com dados do usuário.No nosso caso, inclui todos os dados sobre hardware especializado coletados de catálogos estrangeiros (geometria 3D e dados para preencher a especificação).

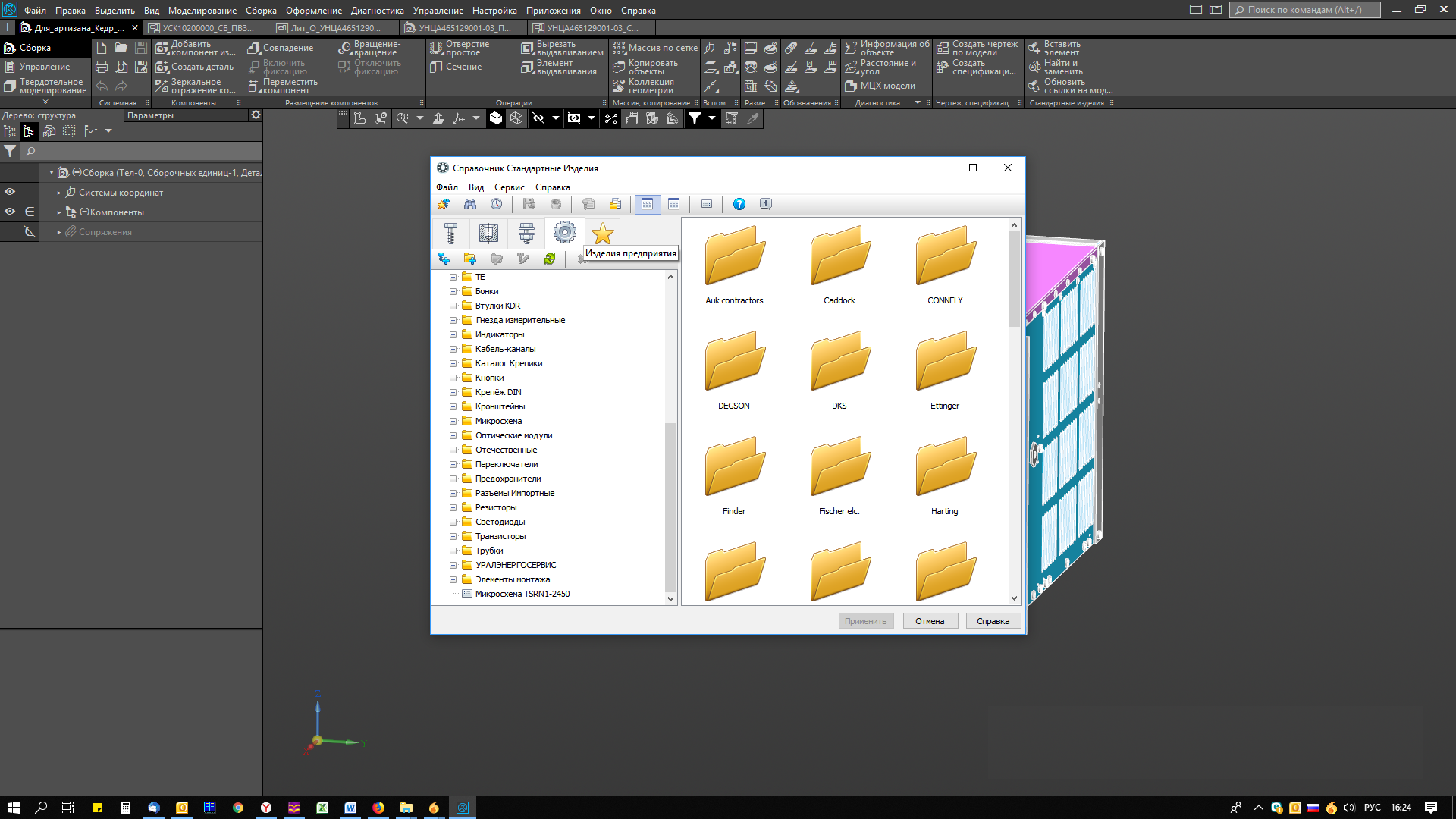

Corpo do produto feito usando comandos de modelagem de folhaSem falha, usamos o diretório Standard Products, que, além dos modelos de hardware, inclui a subseção útil Elementos estruturais. A ferramenta permite adicionar várias ranhuras, furos, ranhuras e ranhuras no modelo 3D do produto e em um desenho plano. Separadamente, observamos a presença da seção "Produtos Corporativos" com dados do usuário.No nosso caso, inclui todos os dados sobre hardware especializado coletados de catálogos estrangeiros (geometria 3D e dados para preencher a especificação). Nomenclatura dos produtos "Uralenergoservice" no diretório de produtos padrãoVale mencionar o recurso TraceParts, que publicou mais de 100 milhões de peças de mais de 800 catálogos oficiais de muitos fabricantes de todo o mundo. Ao baixar arquivos desse recurso (geralmente no formato * .step), às vezes torna-se necessário simplificar a geometria da peça. Infelizmente, os arquivos importados não contêm detalhes na árvore de construção que permitiriam fazer alterações na peça. Portanto, a edição da peça deve ser precedida pela restauração da história da construção.Para restaurar a árvore de construções perdidas durante a exportação, usamos o aplicativo de reconhecimento de modelos 3D para o KOMPAS-3D. Ao processar peças complexas, certas dificuldades podem surgir, mas a biblioteca lida com modelos simples rapidamente e sem erros. Como resultado, obtemos um arquivo de modelo preparado para fazer alterações no KOMPAS-3D.

Nomenclatura dos produtos "Uralenergoservice" no diretório de produtos padrãoVale mencionar o recurso TraceParts, que publicou mais de 100 milhões de peças de mais de 800 catálogos oficiais de muitos fabricantes de todo o mundo. Ao baixar arquivos desse recurso (geralmente no formato * .step), às vezes torna-se necessário simplificar a geometria da peça. Infelizmente, os arquivos importados não contêm detalhes na árvore de construção que permitiriam fazer alterações na peça. Portanto, a edição da peça deve ser precedida pela restauração da história da construção.Para restaurar a árvore de construções perdidas durante a exportação, usamos o aplicativo de reconhecimento de modelos 3D para o KOMPAS-3D. Ao processar peças complexas, certas dificuldades podem surgir, mas a biblioteca lida com modelos simples rapidamente e sem erros. Como resultado, obtemos um arquivo de modelo preparado para fazer alterações no KOMPAS-3D.Interação com aliados

Após concluir a construção do modelo de caixa, ele é transferido para o lado, para nossos parceiros, fabricantes de peças de caixa. Para isso, o arquivo do KOMPAS é exportado para um arquivo de etapas, após o qual é transferido através do serviço de hospedagem de arquivos para nossos subcontratados envolvidos na usinagem. Eles analisam o arquivo recebido, executam o design e a adaptação tecnológica aos recursos de sua produção e, em seguida, enviam sua versão do arquivo da etapa para aprovação. Um ponto interessante nessa interação é que não coordenamos os desenhos para o produto. Todas as aprovações fazem parte da discussão do modelo 3D. Isso pode reduzir significativamente o tempo de desenvolvimento do casco do produto.Depois de resolver todos os problemas técnicos, o custo do produto é acordado. Nesse estágio, às vezes é necessário fazer alterações no modelo para otimizar custos. Depois vem a entrega das primeiras amostras de teste.Roteamento de cabos e chicotes

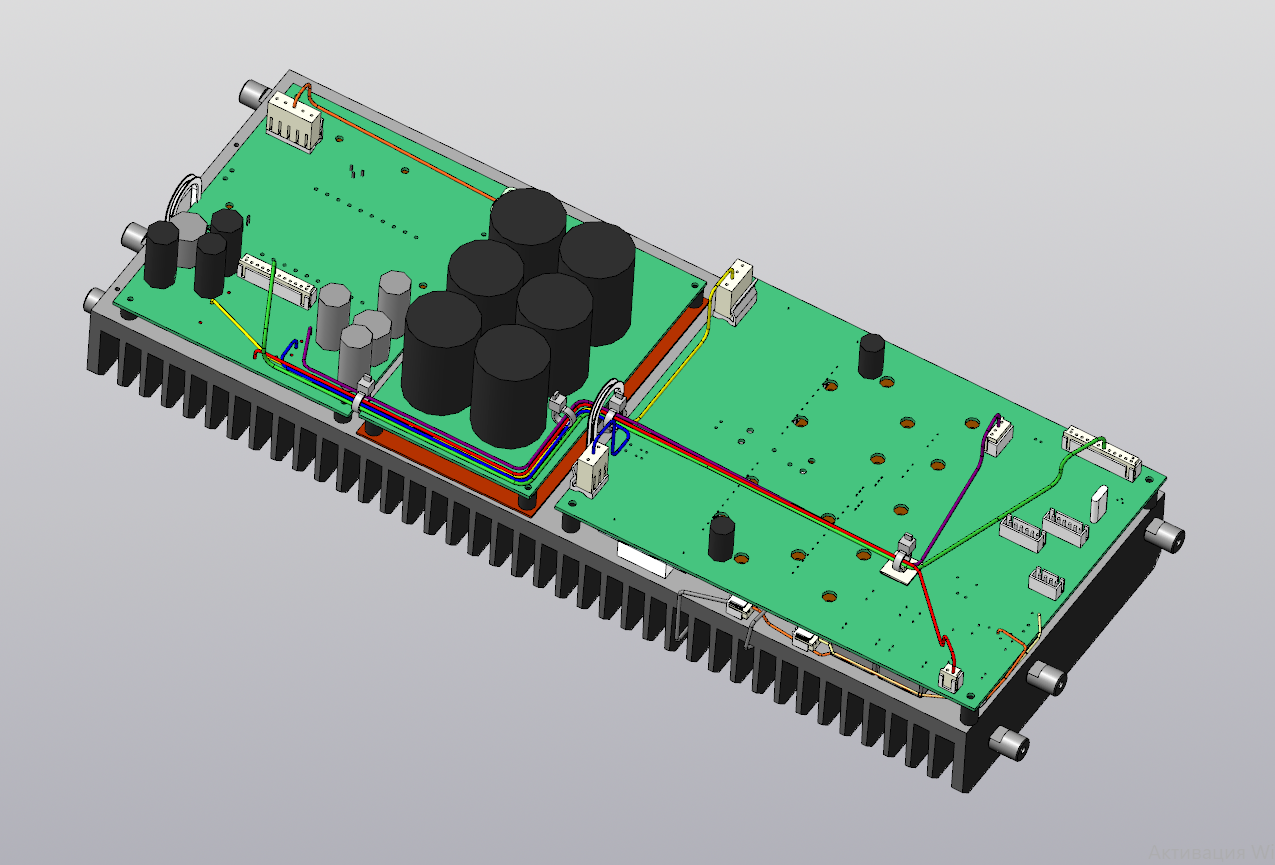

Ao mesmo tempo em que prepara a produção de peças do gabinete, o designer trabalha com um arquivo de montagem 3D para todo o produto. Os locais são determinados para o roteamento ideal das conexões da placa-mãe, os conectores necessários são colocados, o tipo de fio é determinado. Para isso, utilizamos a aplicação Equipamento: Cabos e chicotes. Sua aplicação permite calcular pela primeira vez o comprimento necessário das conexões dos fios, além de liberar a documentação de projeto necessária para cabos e chicotes. Exemplo de aplicação: Equipamento: Cabos e chicotesEm casos justificados, os cálculos necessários são realizados usando sistemas CAE, por exemplo, simulação térmica da operação das unidades mais poderosas do dispositivo. Depois disso, os resultados do cálculo são estudados e é tomada a decisão de fazer alterações nos elementos estruturais. Esses testes virtuais podem ser executados com sucesso usando o sistema FlowVision (desenvolvido pela TESIS). Porém, como agora não há necessidade constante de tais cálculos, é economicamente mais lucrativo executar esse trabalho uma vez, contratualmente, com a ajuda de nossos contratados.

Exemplo de aplicação: Equipamento: Cabos e chicotesEm casos justificados, os cálculos necessários são realizados usando sistemas CAE, por exemplo, simulação térmica da operação das unidades mais poderosas do dispositivo. Depois disso, os resultados do cálculo são estudados e é tomada a decisão de fazer alterações nos elementos estruturais. Esses testes virtuais podem ser executados com sucesso usando o sistema FlowVision (desenvolvido pela TESIS). Porém, como agora não há necessidade constante de tais cálculos, é economicamente mais lucrativo executar esse trabalho uma vez, contratualmente, com a ajuda de nossos contratados.Visualização: mostrando o produto futuro

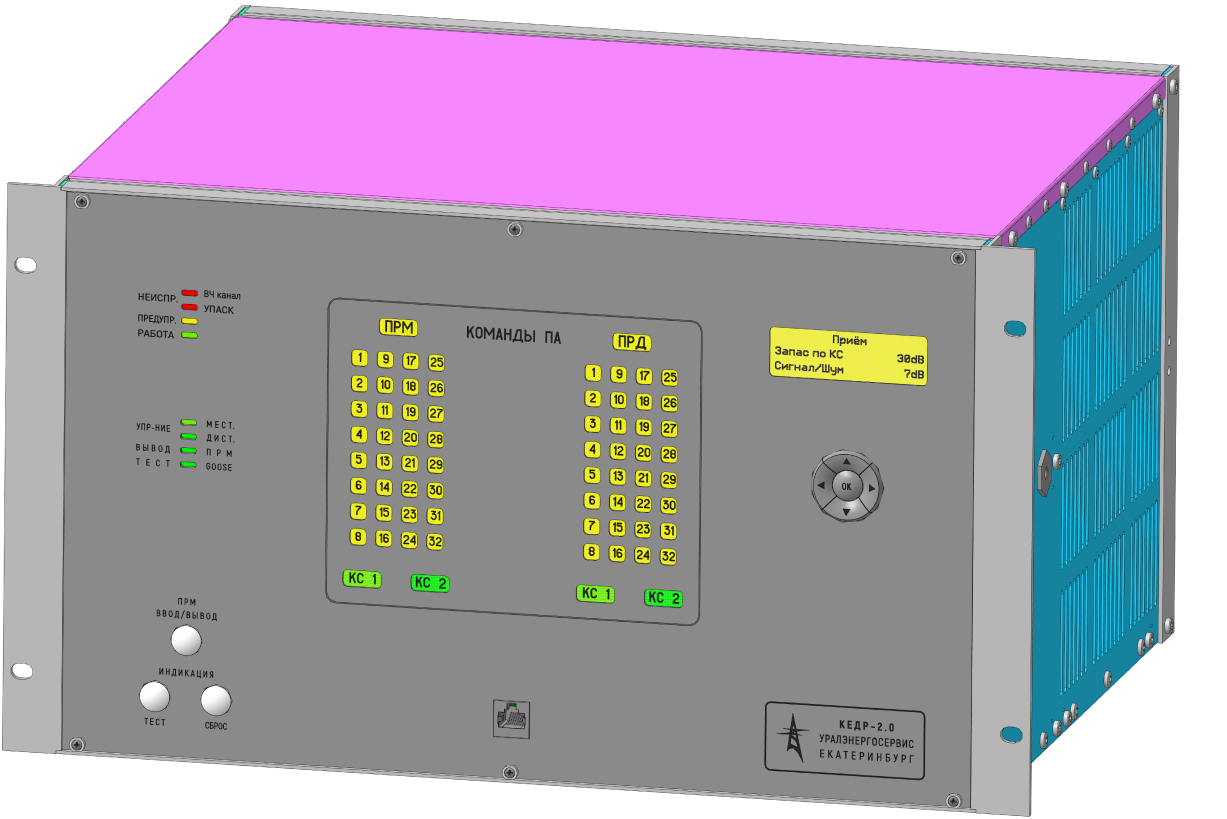

Após um desenho detalhado da aparência do produto, é hora de preparar imagens de alta qualidade do novo dispositivo - para folhetos de publicidade, catálogos e outros produtos de impressão. Aqui usamos o Artisan Rendering para KOMPAS-3D, que transforma modelos 3D multicoloridos em imagens realistas de produtos. Usando o aplicativo, você pode criar um livreto de publicidade para o futuro produto em série sem ter fotos das primeiras amostras do produto.

Usando o aplicativo, você pode criar um livreto de publicidade para o futuro produto em série sem ter fotos das primeiras amostras do produto.

Teste

Após o término do desenvolvimento do produto e o lançamento dos primeiros protótipos, começa a etapa dos testes de qualificação. O produto é verificado quanto à conformidade com as características e funcionalidades declaradas no local de produção da nossa empresa. Após sua aprovação bem-sucedida, seguem-se testes de certificação em um laboratório independente quanto à conformidade com requisitos de segurança, compatibilidade eletromagnética, influências climáticas e mecânicas.Seria correto ir a esses testes, tendo em mãos os resultados positivos de cálculos preliminares. A este respeito, o sistema de análise de resistência APM FEM é de interesse para uma avaliação preliminar da estabilidade estrutural à vibração sinusoidal na faixa de 2 a 100 Hz para testes de campo subsequentes em conformidade com os requisitos de GOST 30546.1-98 (resistência a terremotos). Talvez nosso interesse neste tópico seja apoiado por laboratórios de teste, uma vez que, em casos justificados, é permitido realizar testes sísmicos usando o método de cálculo. Atualmente, o software ANSYS é usado para isso.Linha de chegada: preparação da documentação do projeto

No início da produção em massa, você já deve ter um conjunto de documentação de projeto elaborado de acordo com os requisitos da ESKD e aprovado pelo Cliente Geral. O trabalho de sua preparação é realizado por funcionários do departamento, de acordo com as instruções do chefe em vários programas:- A documentação do projeto para a instalação de placas de circuito impresso é elaborada no Altium Designer usando o recém-desenvolvido editor Draftsman

- desenhos de montagem de blocos e desenhos de peças complexas são executados no gráfico KOMPAS

- a documentação de design para painéis frontais, placas de identificação e adesivos é realizada no CorelDRAW e é transmitida aos contratados apenas em formato eletrônico.

Perspectivas para a tecnologia de desenho

Gostaria de chamar a atenção dos desenvolvedores da ASCON para a tendência de transição para as tecnologias de desenho. Ao trabalhar com fornecedores estrangeiros de equipamentos de gabinete, já passamos da coordenação de desenhos para a coordenação de modelos 3D por carta de apresentação.O KOMPAS-3D já permite armazenar no modelo as informações necessárias para a fabricação do produto: dimensões (inclusive com tolerâncias), rugosidade (inclusive não especificadas), bases, tolerâncias de forma, linhas de referência e outras. Todas essas informações são visíveis diretamente na área de trabalho, mas os requisitos técnicos são abertos em uma guia separada.Em nossa opinião, seria conveniente fornecer ao usuário a oportunidade, se necessário, de colocar requisitos técnicos no espaço do modelo 3D do produto, em um dos três planos básicos. Assim, quando você abre um arquivo no KOMPAS-3D ou no KOMPAS-3D Viewer, todas as informações necessárias são exibidas na tela e sempre diante dos seus olhos. Nesse caso, o usuário deve poder mover os requisitos técnicos no plano e alterar os parâmetros de texto.No futuro, planejamos considerar abandonar os desenhos de montagem em favor dos arquivos de montagem 3D em nosso local de produção. Isso simplificará a leitura da documentação do projeto e, portanto, facilitará o processo de colocação de produtos na produção em série.Também seria interessante ver a sincronização do diretório de produtos padrão com o produto de contabilidade 1C para garantir a uniformidade dos dados usados na empresa.PS Aconteceu que a redação deste artigo foi precedida por um mês de trabalho duro com a nova versão do KOMPAS-3D v18. Entendo que este é um tópico separado para discussão, mas não consigo contornar isso.

Nosso principal interesse estava no processamento de montagens "pesadas" com mais de 10 mil peças. Os desenvolvedores da ASCON anunciam uma melhoria revolucionária no desempenho na 18ª versão. Características comparativas com versões anteriores parecem muito atraentes. Por esse motivo, eu queria avaliar os recursos da nova versão nas realidades de nossa empresa.

Os resultados são animadores. A reconstrução de montagens "pesadas" agora é medida em dezenas de segundos. Enquanto isso, a reconstrução poderia durar dezenas de minutos. Reduziu significativamente o tempo para abrir e salvar arquivos. Em geral, o sistema se comporta visivelmente mais estável. O autor é Yevgeny Fofanov, chefe do departamento de KTOP Uralenergoservice.

O autor é Yevgeny Fofanov, chefe do departamento de KTOP Uralenergoservice. Source: https://habr.com/ru/post/undefined/

All Articles