Produção em massa de eletrônicos na Rússia. Automação de Teste

Continuo falando sobre nossa experiência na organização de produção em série de eletrônicos comerciais.O artigo anterior era sobre a história do produto. Existem muitas estatísticas obtidas como resultado do uso de estações de teste. Mas pouco sobre o que são as próprias estações. Hoje - mais sobre como automatizamos o teste funcional de placas de circuito impresso na produção e como a estação de teste é organizada, o que nos ajuda nisso.O que queríamos alcançar:- Controle total. Verifique cada quadro, não seletivamente.

- Reduza a influência do fator humano. A eficácia dos testes não deve depender das qualificações e qualidades pessoais do executor.

- Integração com produção. Os testes devem fazer parte do processo geral de fabricação.

- Firmware. O dispositivo deve sair pronto para posterior montagem na carcaça.

- Contabilidade e rotulagem de dispositivos liberados. Atribuição de número de série de ponta a ponta. Impressão de adesivos para identificação adicional.

- Tudo isso deve funcionar rapidamente.

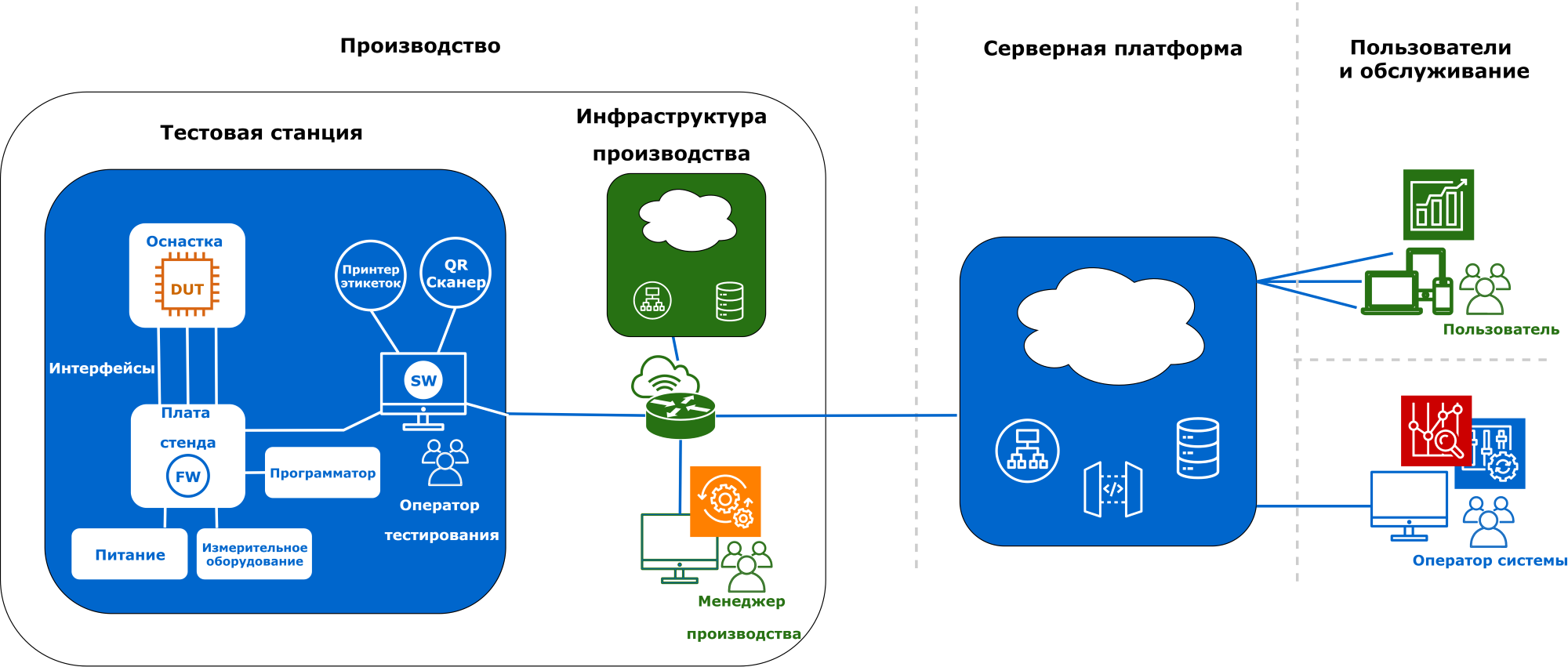

Para fazer isso, decidimos expandir os recursos do testador, sobre o qual escrevemos aqui , e desenvolvemos um sistema de teste. O sistema fornece a interação de estações de teste, infraestrutura de produção, plataforma de servidor e usuários. Permite armazenar, processar e fornecer acesso a informações para o operador de teste, gerente de produção, operador de sistema e outros usuários. No futuro, planejamos adicionar a capacidade de controlar remotamente estações de teste (altere o plano de teste, a versão do firmware etc.).

DUT (dispositivo em teste)

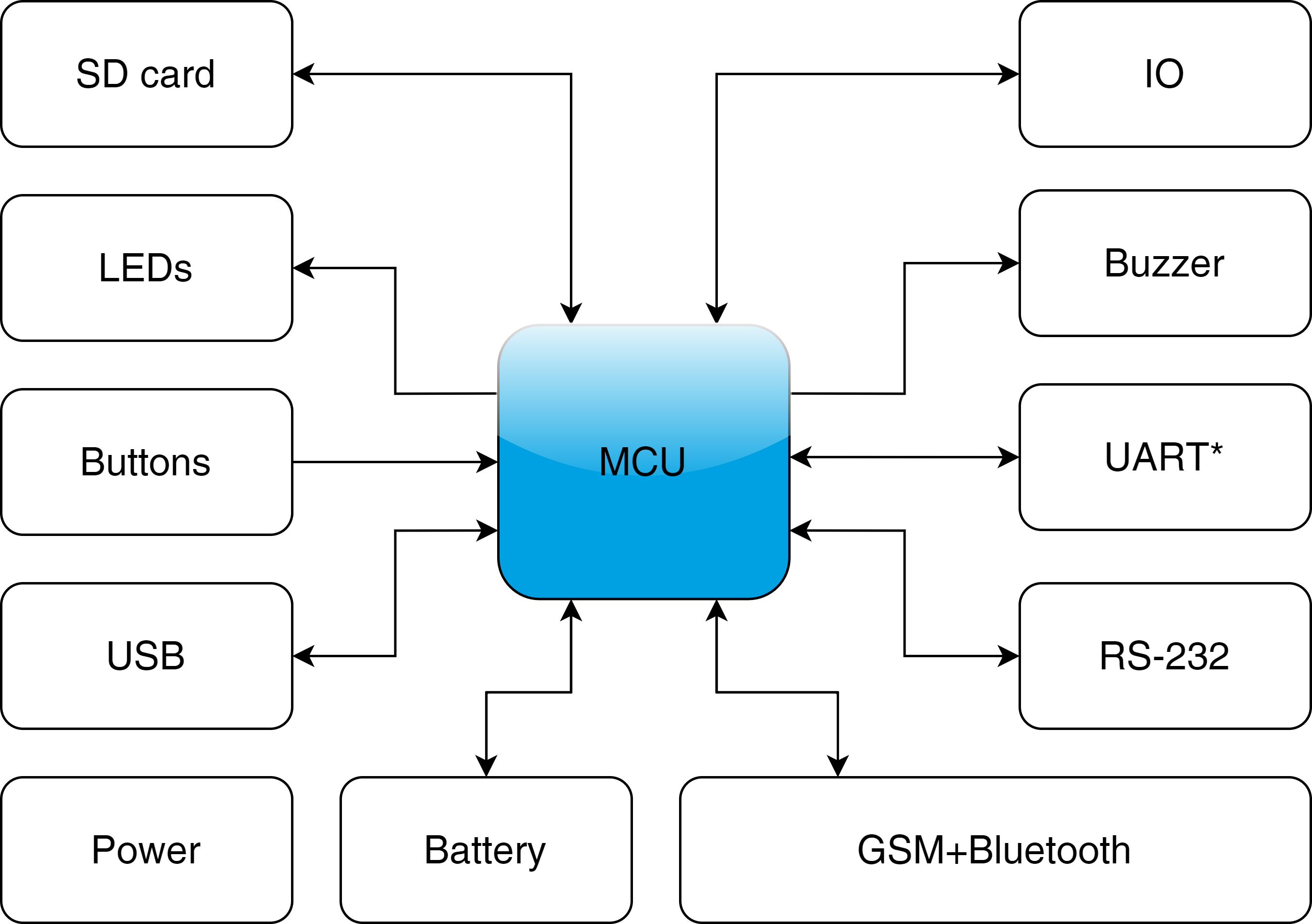

Um pouco sobre o dispositivo que estamos testando. Diagrama de blocos simplificado: Este é um módulo de telemetria que é executado sob o controle de um microcontrolador. Possui várias interfaces para o objeto de controle, comunicação com o servidor, indicação e controles. O módulo funciona da fonte de alimentação externa e independentemente da bateria. Em TK, nós pintamos um plano de teste detalhado para uma estação de teste, aqui darei brevemente as funções e métodos de teste:

Estação de teste

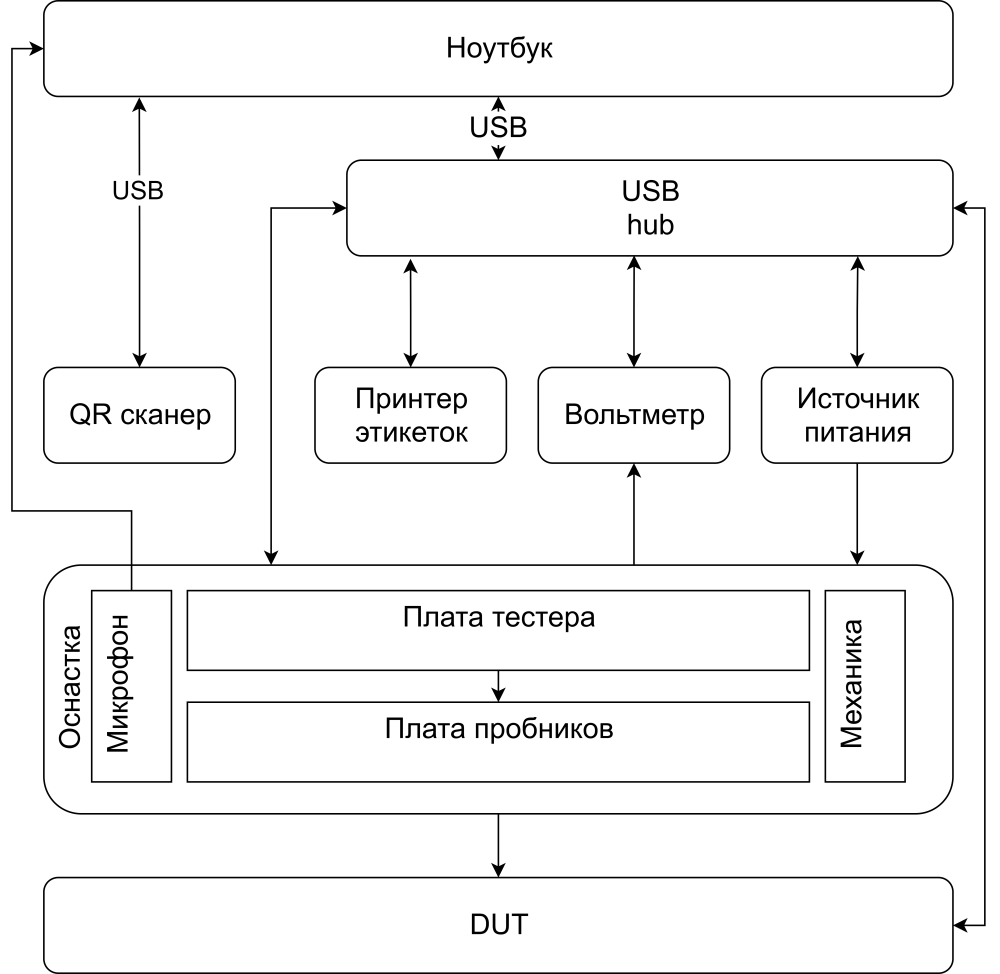

A estação de teste consiste em equipamentos, instrumentos padrão e um laptop que controla tudo isso. Quase todos os dispositivos estão conectados ao laptop via USB.

Lista de equipamentos usados: Um laptop

Quando escolhemos um modelo de laptop, pensamos em implantar apenas software pré-depurado. Portanto, o laptop não precisa de muito desempenho. Por isso, compramos laptops baratos com o WIN10. Não faça isso. A depuração no hardware de destino é inevitável. É muito mais conveniente trabalhar com hardware normal, principalmente porque o custo de um laptop em uma escala de projeto não é tão fundamental.O Windows não era o melhor sistema operacional para as nossas necessidades. É difícil obter a identidade de várias estações com ele, é difícil parar completamente e permanentemente a atualização. Chegamos à produção para implantar uma estação de teste:

O Windows também lançou uma tarefa pelo Bluetooth. Ao tentar conectar um novo dispositivo ao Bluetooth de um laptop Windows, cada vez que ele pede permissão ao usuário. Não foi possível contornar esse pedido suavemente e instalamos o Bluetooth no suporte.O seguinte painel do operador funciona no laptop:

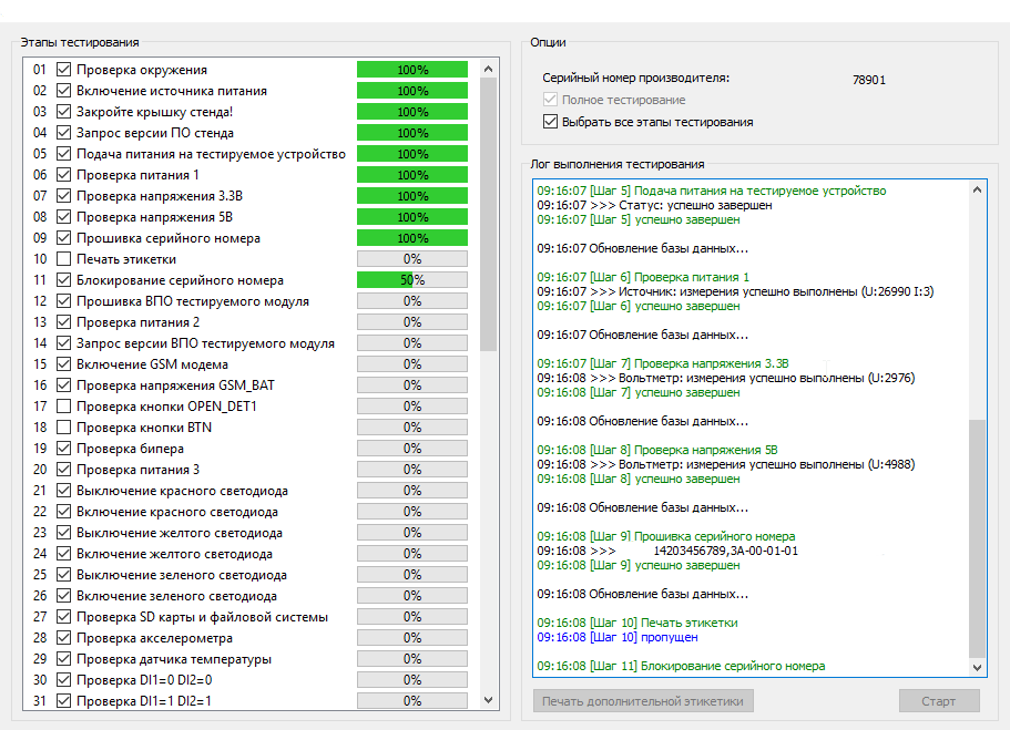

O teste começa com a leitura do código de barras no quadro. O processo de teste é a execução seqüencial de etapas no programa de teste, cada uma das quais com um número, nome e status de execução. (lado esquerdo da interface) Se necessário, você pode desmarcar a caixa de seleção de execução em etapas separadas e elas serão ignoradas. À medida que avança, o programa de teste exibe informações adicionais na janela Log de Execução de Teste (à direita) sobre o status da etapa atual. O teste de etiqueta termina.A placa da estação de teste e o DUT são conectados ao laptop via USB e são trocados usando o protocolo modbus.Teste de estresse

Um dos principais requisitos para o trabalho de uma estação de teste em produção é a confiabilidade. Ela não deve pular o casamento e não rejeitar produtos adequados. Para identificar falhas raras, você precisa executar o teste várias vezes. Portanto, começamos a fazer testes de carga. O filtro automático inicia a GUI e simula o trabalho de um operador de estande. O número total de testes de estresse é superior a 20 mil.Hub USB

Acontece que não há ninharias na automação. Todos os nossos dispositivos estão conectados ao laptop via USB. Às vezes eles "caem". Na maioria das vezes, a placa da estação de teste congela, é claro. Primeiro, brigamos com essas mãos e enfiamos o fio no laptop. Eles aprenderam a reiniciar o hub suavemente, enquanto ele reinicia a energia e reconecta todos os dispositivos. Agora, cada teste começa com a reconexão de todos os dispositivos USB. Usbdeview nos ajuda com isso . Verificou-se que nem todos os hubs fazem isso e quase exatamente o mesmo tipo de hub não sabe como. Nós compramos exatamente o mesmo.Mesmo a ordem de inclusão de dispositivos no hub afeta a estabilidade, o guia do usuário tem uma seção especial com uma ilustração de como manter:

Rigging

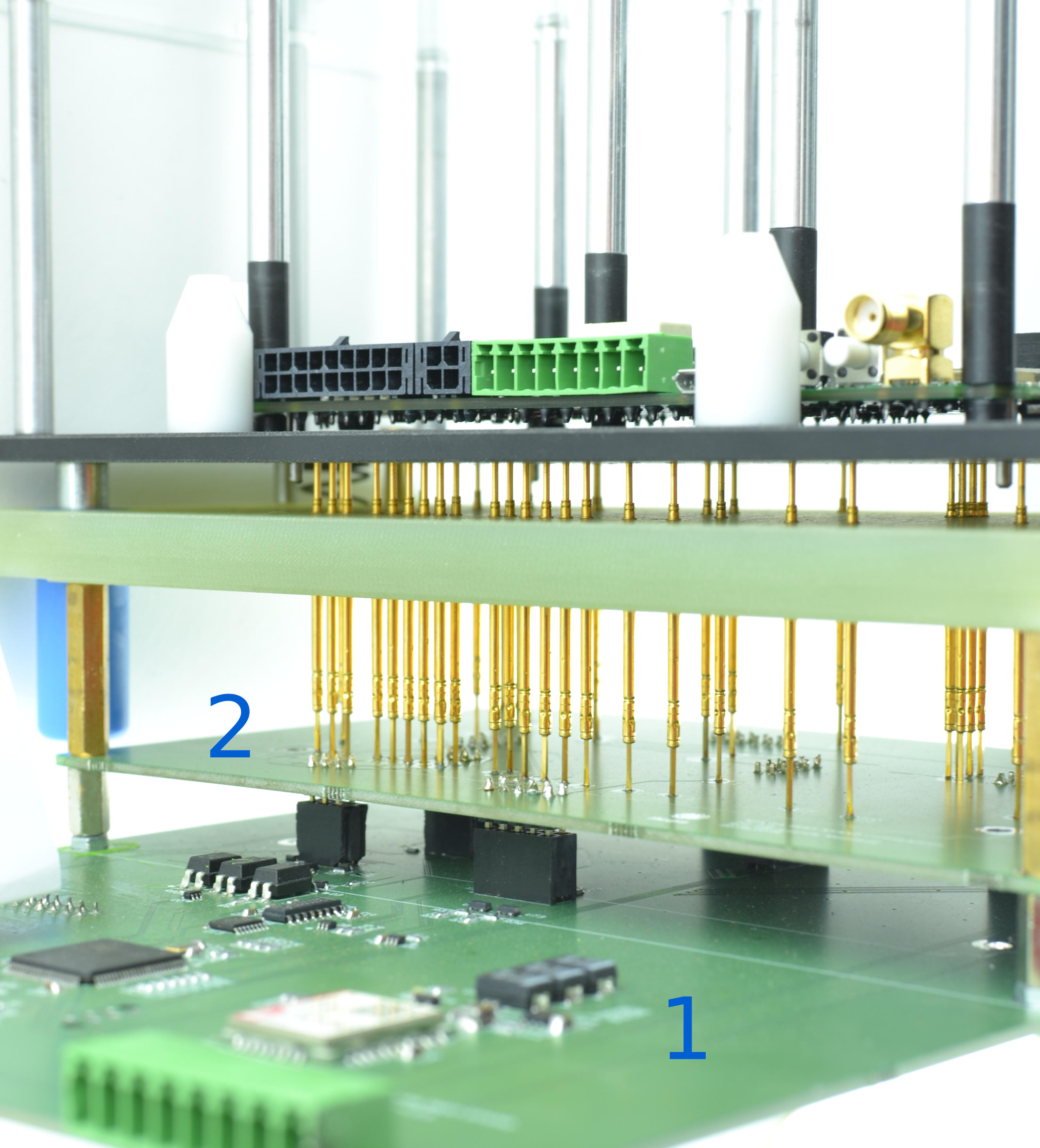

O equipamento consiste em mecânica, uma placa de teste (1) e uma placa de sonda (2).

Desenvolvimento mecânico

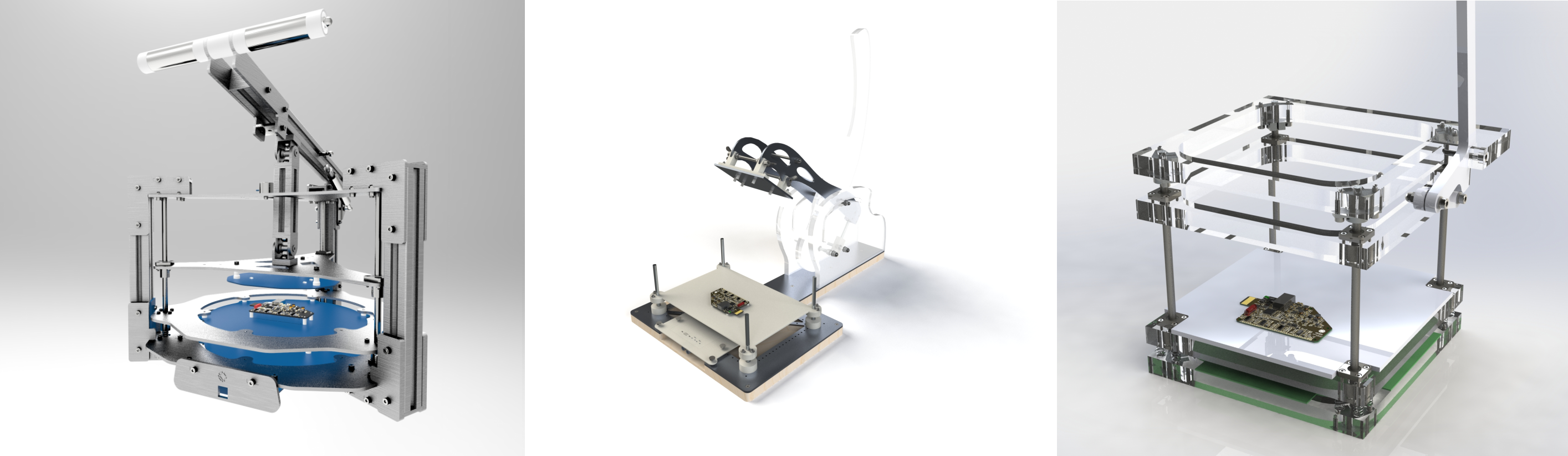

Depois que começamos a fabricar nossa própria mecânica, elaboramos várias opções: Desenvolver sua mecânica do zero é bastante caro. As soluções parecem estar 100% funcionando e, em seguida, algo sempre permanece nos modelos, ele se inclina para algum lugar e várias melhorias são constantemente necessárias. No final, chegamos à conclusão de que é muito mais lucrativo usar nós prontos. Para reduzir o custo, você pode usar o mesmo equipamento em projetos diferentes, processando apenas módulos de plug-in. Neste projeto, usamos o snap- in Ingun MA260 . O processo de desenvolvimento da mecânica em nosso caso pode ser dividido nos seguintes estágios:

- Escolhendo o tamanho certo de ferramentas

- Layout - Colocação de DUT e PCB

- Disposição dos elementos de orientação, ênfase e sondas

- Descarregando o design de placas de circuito para rastreamento

- Verificação com modelos de PCB acabados

- Criando desenhos

- Produção de peças

- Verificação de montagem

- Repita o ciclo (até sair pela primeira vez)

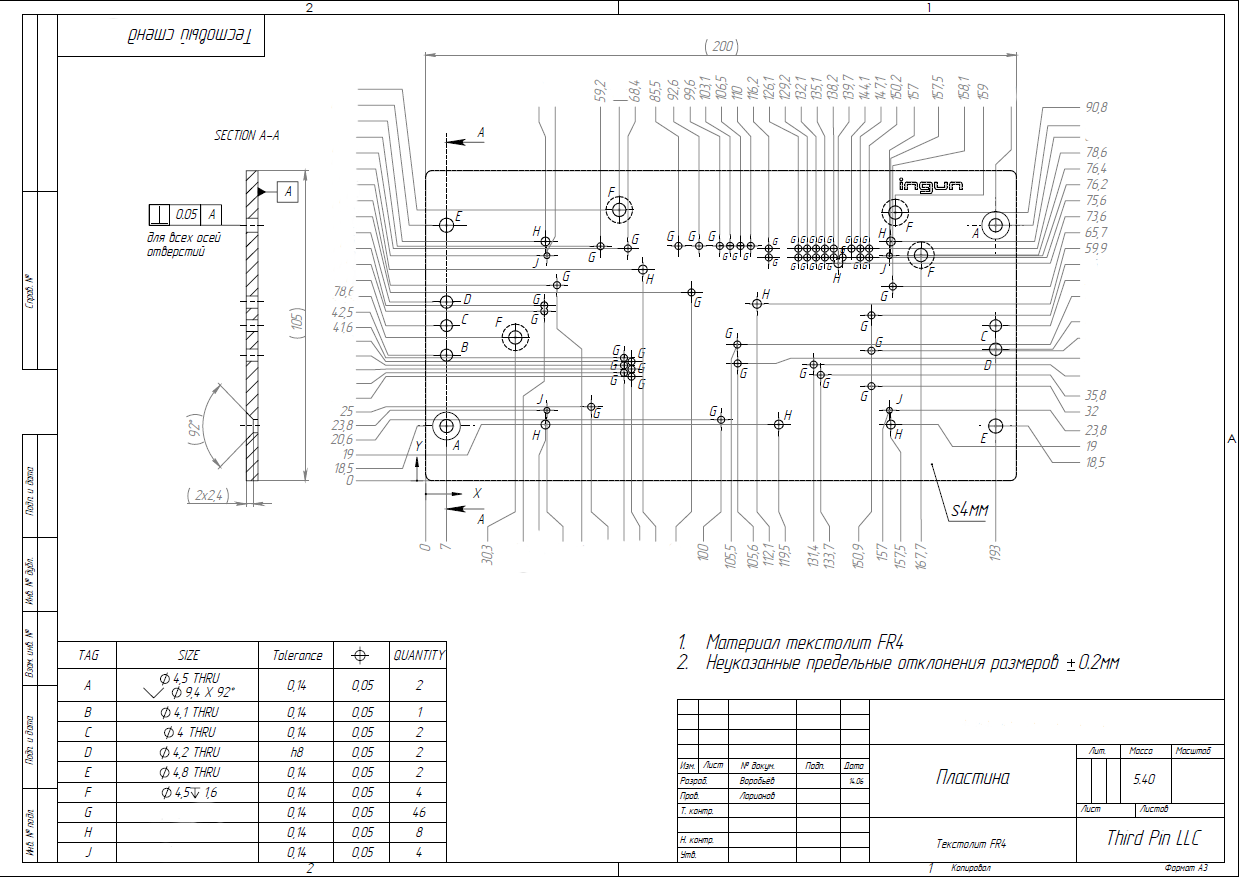

Aqui está um exemplo de desenho de uma placa móvel:

Placas da estação de teste

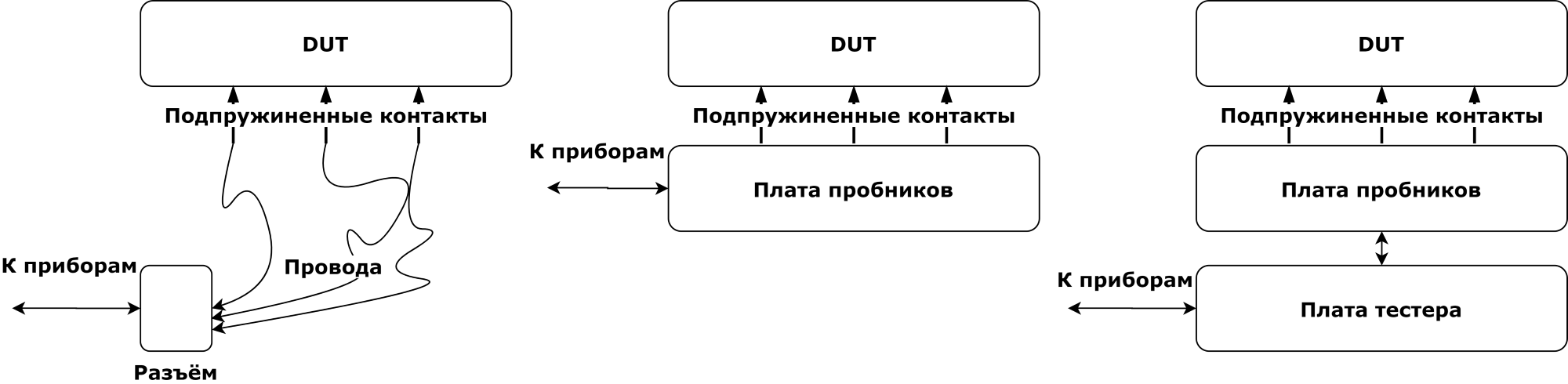

Existem diferentes abordagens para a implementação de conexões entre contatos com mola e dispositivos da estação de teste.

- Não há placas de circuito dentro do snap. Os fios de cada contato com mola vão para um conector de encaixe comum e, a partir dele, os sinais são distribuídos para os dispositivos. A instalação de fios pode consumir muito tempo, a troca desses equipamentos está associada a um risco de danos aos fios.

- Com uma placa de amostragem. A placa da sonda executa duas funções: mecânica e elétrica. Os suportes da sonda são selados nos orifícios da placa e os sinais de teste são enviados aos conectores para dispositivos externos. Mas existem interfaces específicas em nosso DUT e precisamos de uma placa adicional para trabalhar com elas.

- Com placa de sonda e placa de teste. A placa testadora é um dispositivo separado com seu próprio microcontrolador, que recebe comandos via USB de um laptop. Ele pode ser combinado com uma placa de sonda, mas devido ao grande número de orifícios para os suportes, isso é inconveniente em termos de rastreamento.

A placa testadora executa as funções de:- Formação de interfaces especiais

- Processamento de sinal lógico.

- Alternando sinais analógicos para um voltímetro externo.

- Monitoramento e Gerenciamento de Energia DUT.

- Detectando a presença de DUT em um piscar de olhos.

- Execução de sequências de teste.

- Firmware DUT (o programador padrão é fixo na placa).

Fios

Existem muitos fios. Vários deles são conectados manualmente ao DUT antes do teste:- cabo da antena com SMA de conexão rápida

- micro USB

- bateria

Decidimos colocar a bateria com as mãos, porque no momento do snap-in pensávamos que cada dispositivo seria testado com uma bateria completa. Na prática, isso acabou sendo redundante, não encontramos baterias com defeito; portanto, o operador usa a mesma bateria.Ao fechar o encaixe, existe o risco de quebrar os fios. Ao mesmo tempo, também é impossível produzi-los muito brevemente - você precisa dar ao operador a chance de colá-los sem entrar no equipamento.O SMA destacável rapidamente acabou não sendo mais rápido que o normal, a produção se livrou dele.Olhando para trás, era necessário fazer a conexão automática dessas interfaces.Conectores através do orifício nos conectamos através dos pinos salientes na parte traseira da placa. Como chegar ao USB? Para fazer isso, existem mecanismos especiais de abordagem lateral que permitem conectar o simulador ao nó de teste ou trazer contatos com mola.Microfone

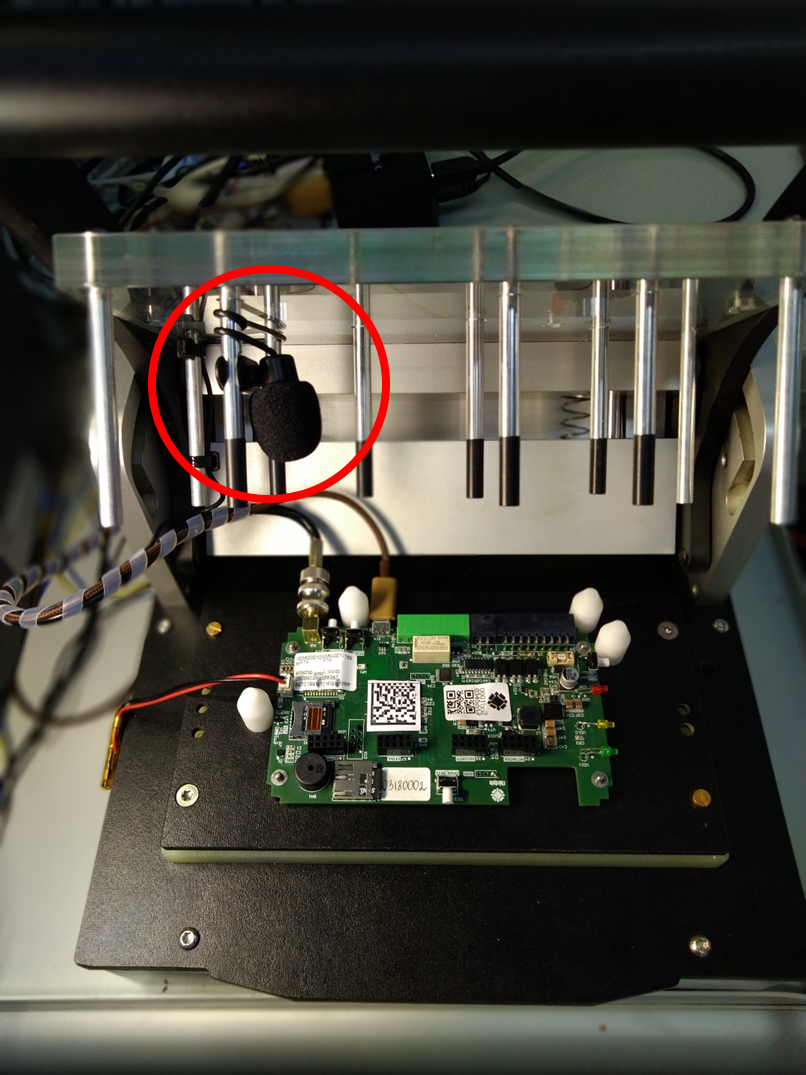

Primeiro, usamos um operador para testar o alto-falante no DUT. Há um comando para descascar no DUT 1..3 vezes e o operador deve selecionar o número correto de picos na janela pop-up. Nossos programadores estavam constantemente enganados, mesmo ao montar um estande e na produção - em geral, um trabalho ruim. Como resultado, adicionamos um microfone, que é montado assim, diretamente em frente ao emissor DUT.

Armazenamento e visualização de dados

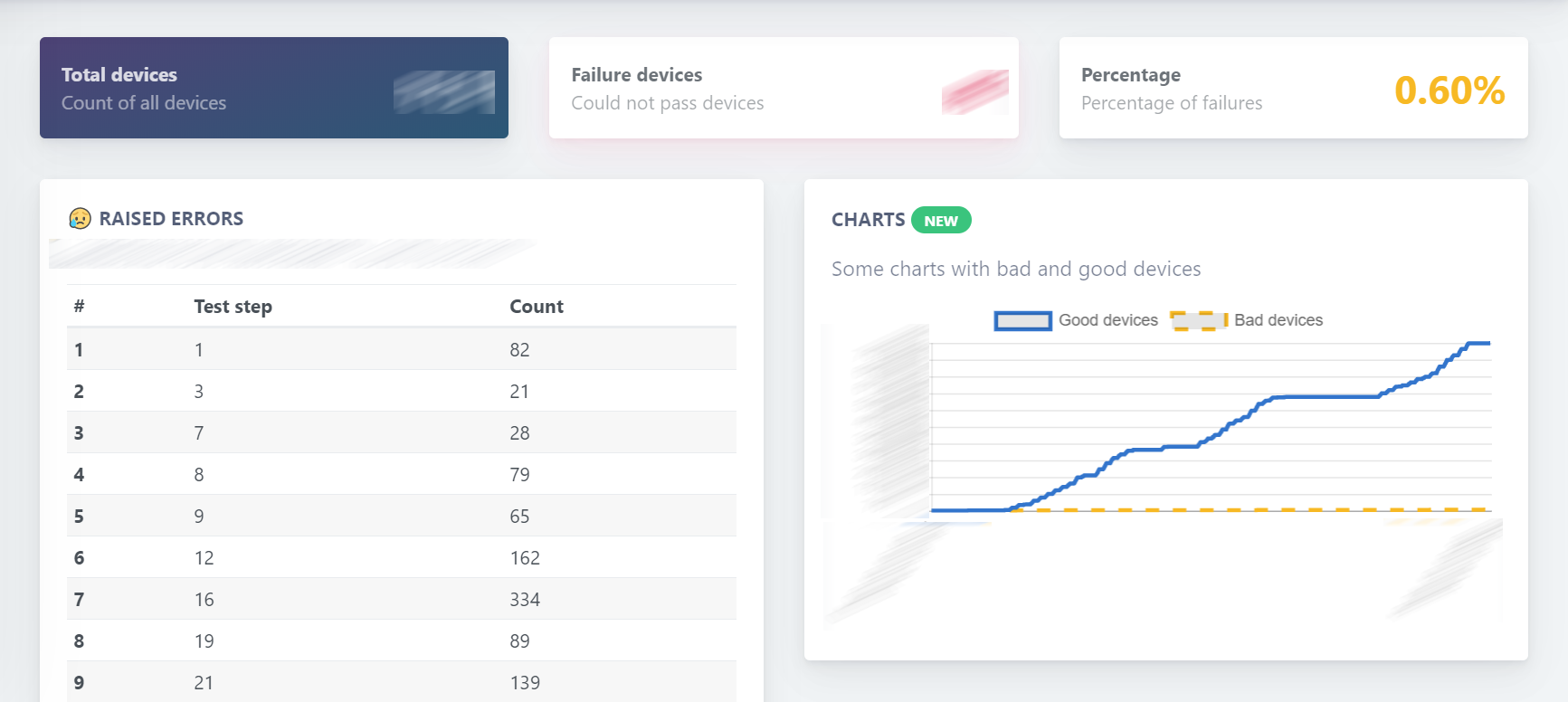

O processo de teste começa com a comunicação com o servidor. Queremos saber tudo o que acontece com nossos dispositivos em produção. Portanto, não há conexão - não há testes. Para fazer isso, um banco de dados é implantado no servidor. Para qualquer operação com a estação, um registro é inserido no banco de dados, o início, o fim e todos os resultados das etapas de teste são registrados. Então, mais tarde, podemos fazer o descarregamento com estatísticas interessantes, além de aprender em detalhes o destino de uma instância específica. Para controle operacional da produção, temos um site de usuário com as métricas mais interessantes:

Ele mostra o número total de dispositivos testados, o número de dispositivos defeituosos, sua porcentagem. Abaixo está uma tabela com um detalhamento do casamento, o número de erros nas etapas do teste. No canto inferior direito, está o Gráfico de teste, que mostra os dispositivos “bons” e “ruins” em tempo cada vez maior. Interrupções nos testes (seções horizontais) são claramente visíveis. Pela inclinação do cronograma, você pode avaliar o ritmo da produção e verificar com antecedência se a produção está dentro do prazo ou se é hora de ajustar o plano.Transporte

O transporte do equipamento da estação de teste para a produção parece uma operação única. Na prática, eles se movem de maneira bastante ativa, às vezes entre instalações de produção, às vezes retornam para reparos aos desenvolvedores com todos os meios de transporte possíveis. Em geral, os requisitos de embalagem são aumentados. Para o transporte, usamos esses estojos Peli 1637 .Colocamos o equipamento com uma bolha, preenchemos o espaço vazio com ele. Vimos da vigia carregando nosso equipamento no avião. A massa da estação de teste bruta 27 kg. Nós pensamos que algo definitivamente iria quebrar, mas tanto a mala quanto o recheio sobreviveram sem perdas.Amostra de referência

Ao implantar uma estação de teste em produção, é bom ter uma amostra do dispositivo com o qual foi testada durante o desenvolvimento (amostra de trabalho garantida). Nós treinamos o pessoal de produção com ele. Com isso, verificamos a interação com o servidor. Além disso, durante o processo de teste em lote, também existem problemas e, antes de tudo, há dúvidas sobre a operação da própria estação de teste (às vezes justificada), e a amostra de referência ajuda a encontrar o motivo.Trabalho do projeto

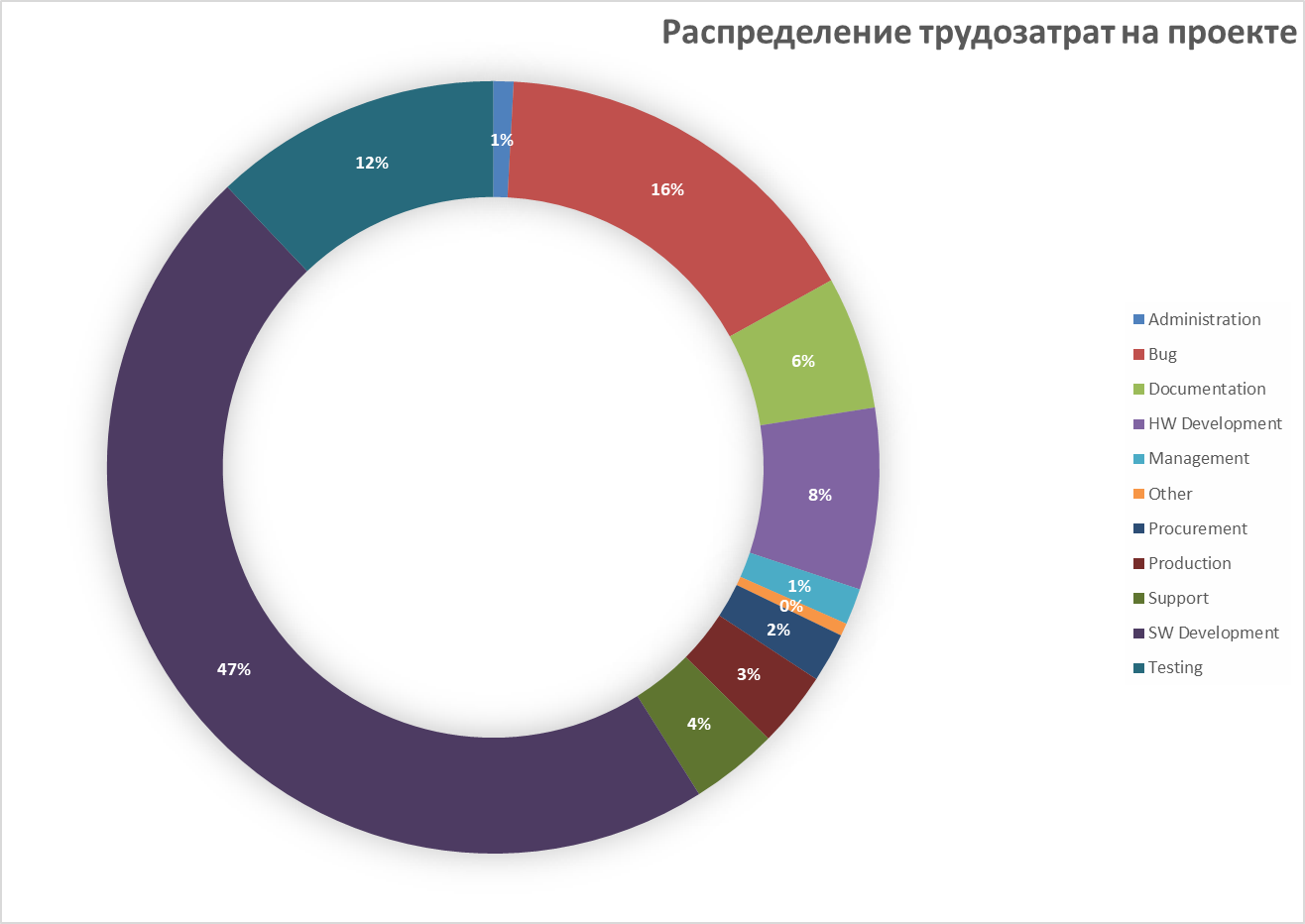

Desenvolvimento de ferro (equipamentos, placas internas) - 8% do total da mão-de-obra. Se você planeja fazer uma estação de teste - não tome o hardware como a parte principal em termos de custo e complexidade.Software (desenvolvimento, bugs, testes) - no total, eles representam 75% de todos os custos de mão-de-obra.Para este produto, o estágio de produção excede o desenvolvimento do dispositivo em complexidade e custo.No momento, estamos trabalhando em uma plataforma de teste unificada. A unificação afetará o hardware, o firmware e a plataforma do servidor. Isso reduzirá custos e tempo para o desenvolvimento de estações de teste para os novos dispositivos de nossos parceiros.Certamente eu esqueci de escrever sobre algo importante, bem-vindo ao comentar.PS: Não estendemos o blog da empresa sobre Habré, portanto, assine-me se você quiser continuar monitorando nossos sucessos.Source: https://habr.com/ru/post/undefined/

All Articles