Máquina a laser DIY

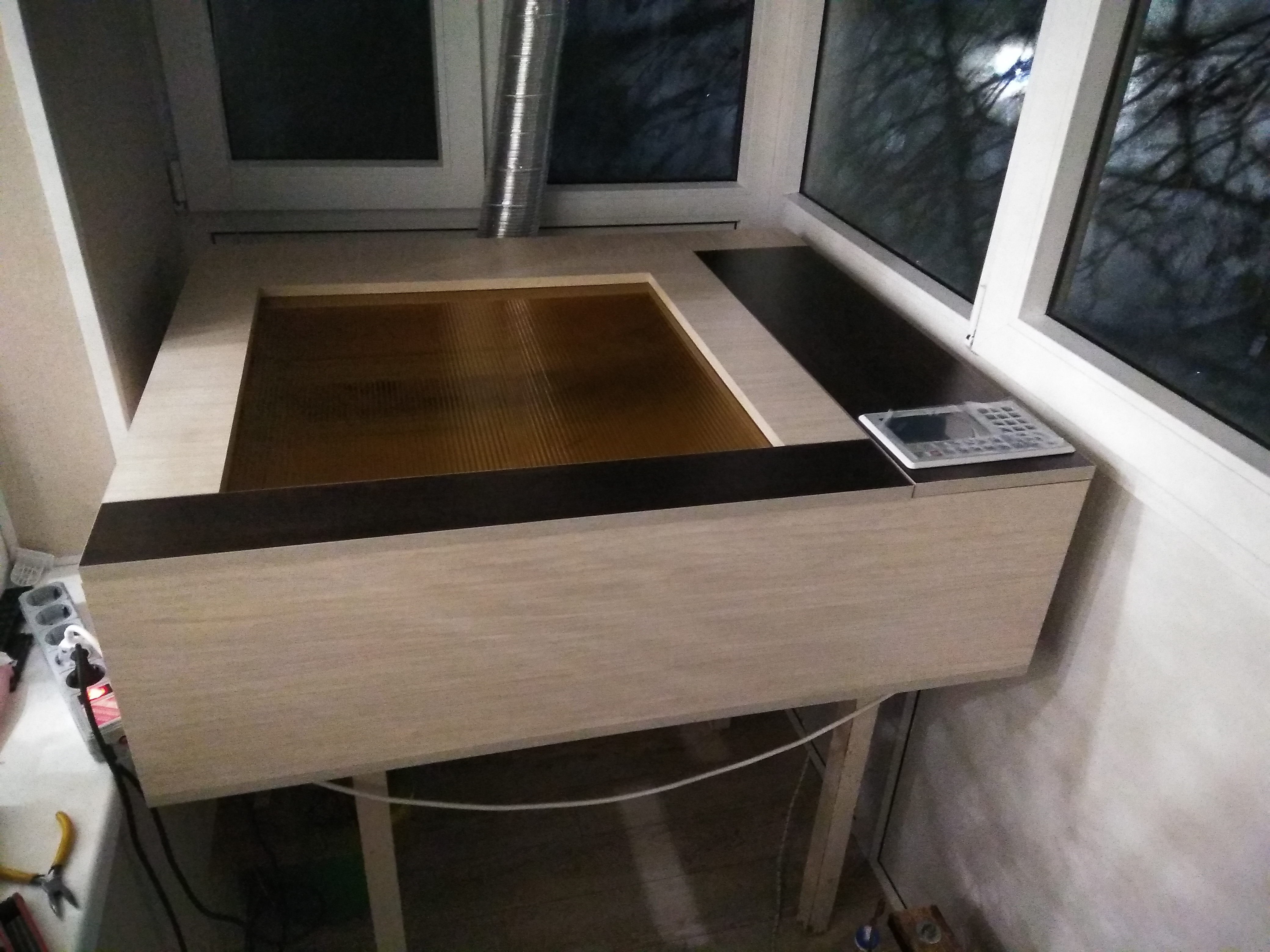

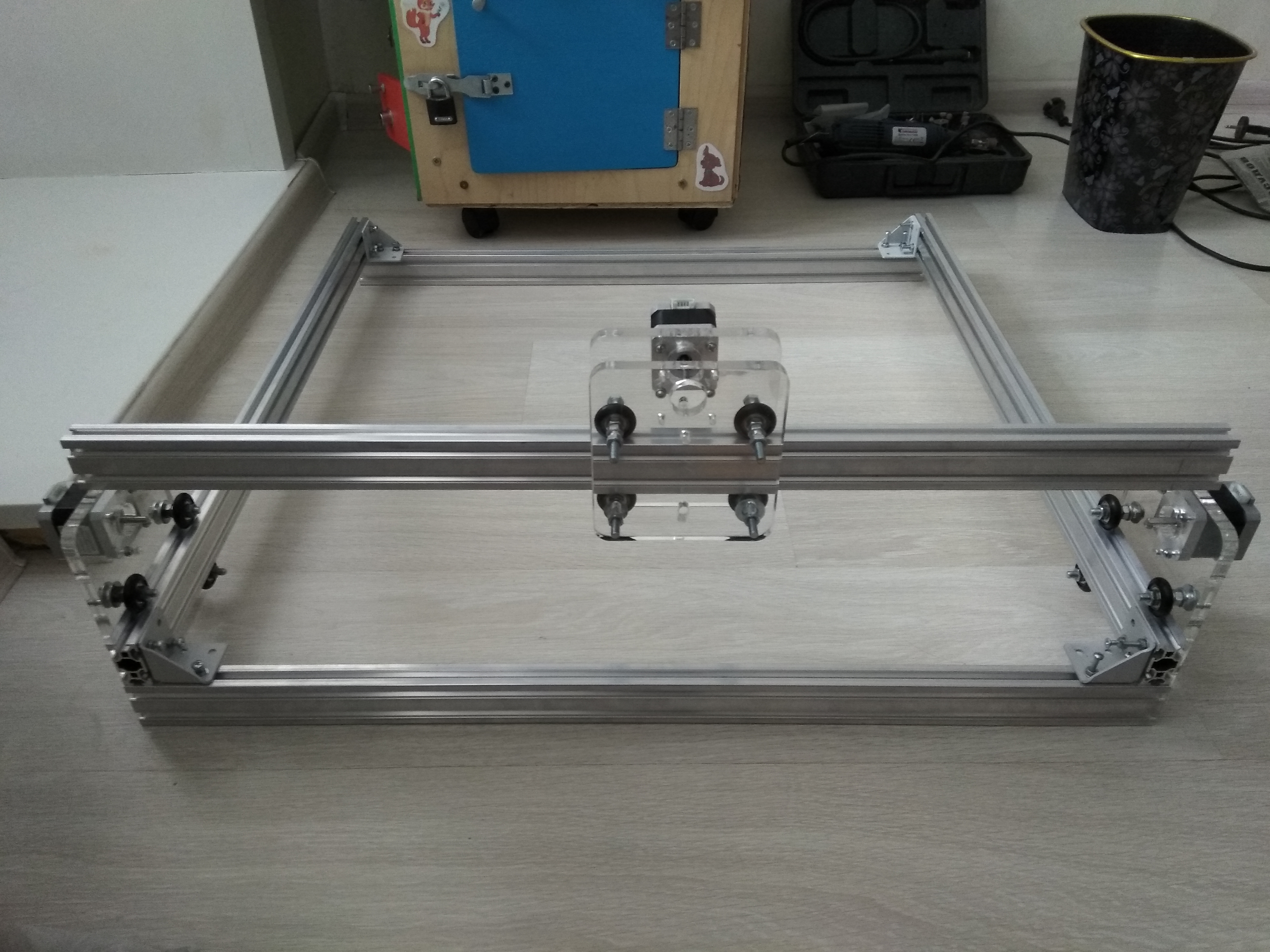

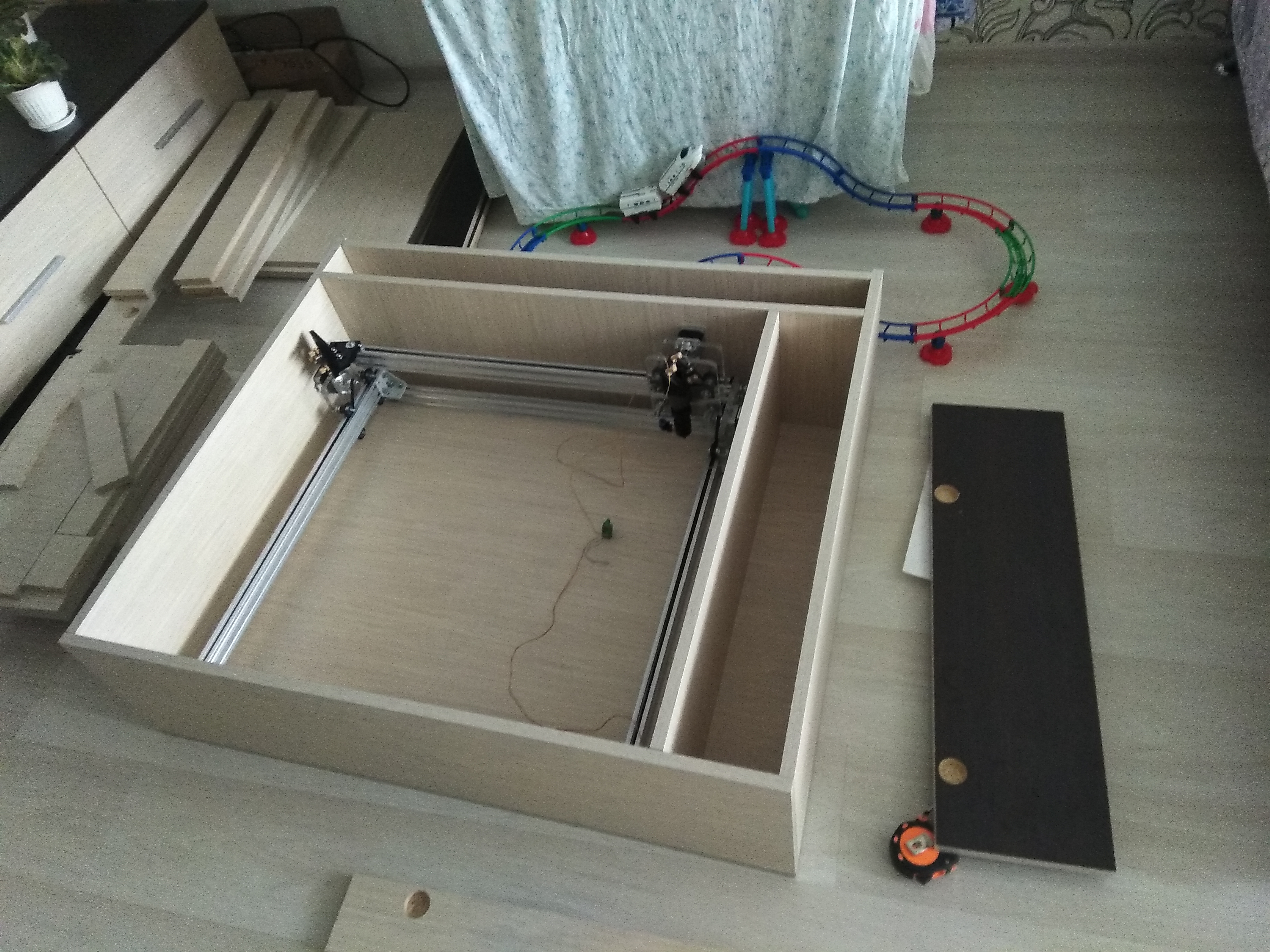

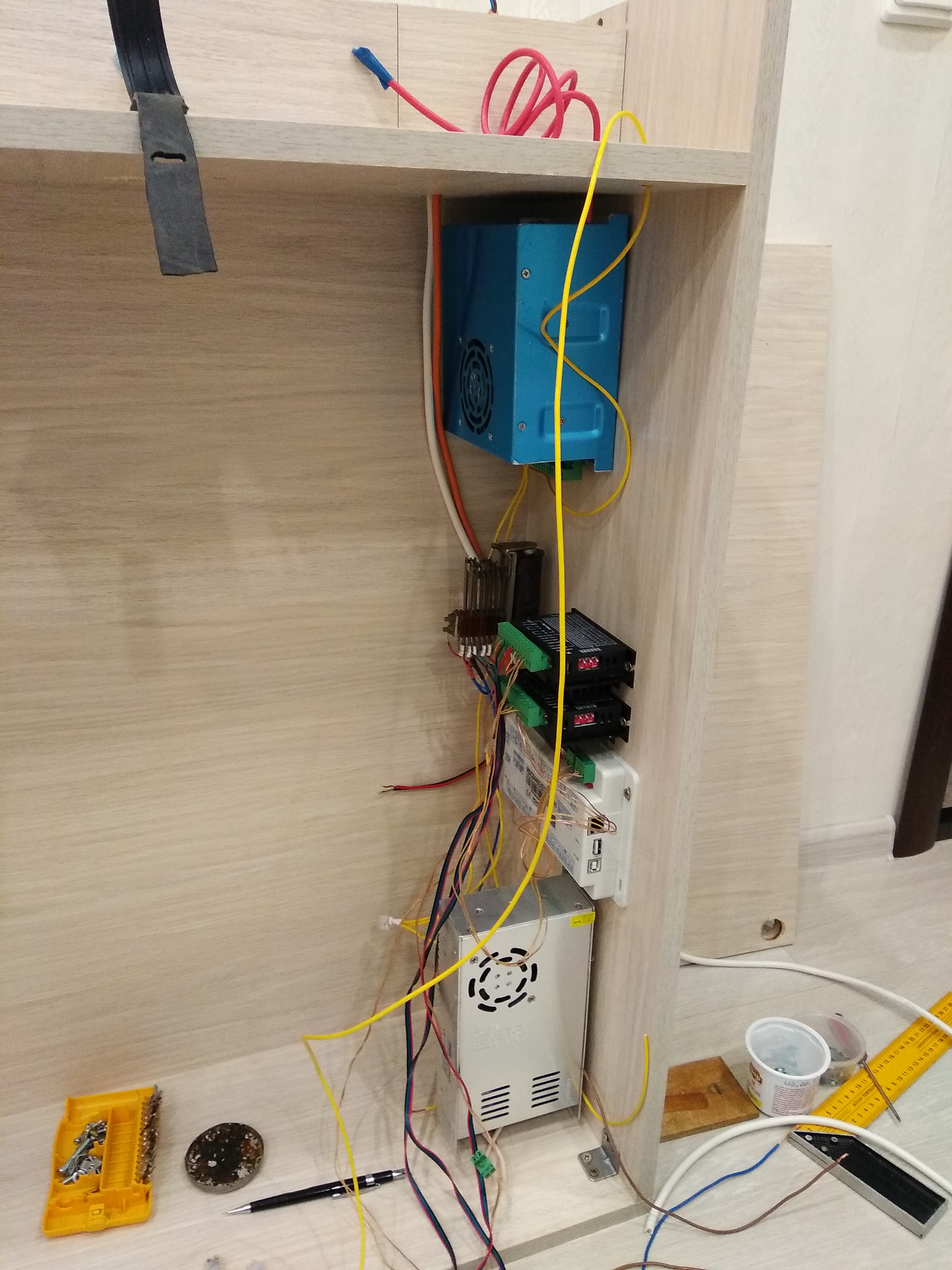

Olá Habr! Hoje vou falar sobre minha máquina a laser para cortar madeira compensada e gravar a pele. O objetivo era, como sempre - funcionalidade máxima por um mínimo de dinheiro).Apesar da economia de custos, foi decidido não economizar no controlador - primeiro, o Ruida é multitarefa em comparação com qualquer M2 e outros cartões de controle, o que significa um mínimo de dança com um pandeiro ao preparar um arquivo para processamento. Em segundo lugar, o Ruida é autônomo, pois permite trabalhar sem computador, transferindo arquivos apenas em uma unidade flash USB e permitindo alterar os modos de processamento pelo próprio controlador. O que é importante quando se trabalha na varanda).Em terceiro lugar, se de repente eu decidir montar uma máquina mais séria com um tubo enorme e poderoso, já terei um controlador adulto. Há uma folha de dados muito detalhada sobre este controlador e não é difícil montar uma máquina em torno dele para tarefas específicas.Um tubo de 40 watts, que é suficientemente lento, mas com uma qualidade aceitável, corta o compensado de 3-4 mm. Tubos mais potentes são mais longos e simplesmente não cabem na varanda). Na fase de montagem e comissionamento, nem o compensado de 3 mm pode ser cortado. Como resultado, uma descarga de alta tensão perfurou o espelho traseiro do ressonador, o modo de feixe bifurcou e o tubo foi à garagem para experimentos. Como se viu depois, o bico de saída da cabeça protegeu parte da viga e decidiu perfurar o bico. Agora já existe um segundo tubo, também de 40 watts, e com 30% de potência, é garantido o corte de compensado de 4 mm a uma velocidade de 10 mm / s.As bochechas das carruagens são feitas de acrílico de 10 mm, cortadas no trabalho usando um laser de 100 W, e rodas de plástico rígido montadas em rolamentos de esferas são fixadas entre elas. Os motores de passo Nema 17 para o eixo Y estão localizados nas duas extremidades do “portal” e conectados em série para sincronizar seus movimentos, controlados por um acionador comum.O estojo da máquina é feito de aglomerado, encomendado sob a forma de escudos aos fabricantes de móveis e montado com a ajuda de acessórios para móveis. O gabinete foi originalmente projetado no programa de móveis Pro100.Uma ventoinha de duto com um diâmetro de 100 mm foi originalmente usada para o capô, mas seu desempenho não foi suficiente ao cortar madeira compensada - ao contrário da gravação, esse é um processo muito enfumaçado e a potência da ventoinha não foi suficiente para o movimento normal do ar através da zona de corte. Portanto, este ventilador foi substituído por um caracol do fogão Lada com tração dianteira. Para alimentá-lo no projeto, apareceu uma fonte de alimentação ATX adicional de 12 volts. Além disso, esse caracol foi conectado por meio de um regulador de velocidade e é ligado e desligado independentemente da máquina - isso é necessário para que seja possível alterar o desempenho do capô dependendo do trabalho realizado e não desperdiçar ar quente da varanda, trabalhando no inverno. Às vezes, depois de terminar o trabalho, a fumaça permanece na carcaça,então deixo o caracol para trabalhar por um tempo após a máquina concluir o trabalho.A bomba elétrica gazelle funciona como uma bomba, é alimentada pela mesma fonte de 12 volts que o capô. O sistema de refrigeração é um balde de 15 litros no qual o tubo de entrada da bomba está imerso e o retorno do tubo também é trazido para cá. Para monitorar a temperatura, um sensor de termômetro é imerso em um balde. No verão, o resfriamento é realizado com a ajuda de uma lata e meia congelada com água; no inverno, o aquecimento é feito com a ajuda de um aquecedor de aquário. Tanto o aquecimento quanto o resfriamento devem ser ligados antecipadamente, mas porque Como o sistema de refrigeração tem capacidade para cerca de 10 litros, o líquido de refrigeração médio por hora no inverno e no verão ganha a temperatura necessária para a operação. Pelo mesmo motivo, ligar e desligar a bomba é independente da máquina.Em vez de uma mesa de celular, usei um quadro de unhas de uma loja de construção. A circulação de ar dentro da máquina é feita para que o ar se mova através do duto da parede frontal para a traseira, soprando a peça de baixo para cima. Na foto, você pode ver as entradas de ar na parte inferior do estojo, através delas é conveniente varrer pequenos pedaços de madeira compensada depois do trabalho.O compressor - de um refrigerador soviético, sem um receptor, é controlado por um relé, um soquete de 220v para uma carga externa controlada pela máquina é trazido para o lado do gabinete. A voltagem aparece apenas quando o controlador exige. Contras - a pressão não é regulada, os profissionais - quietos, inábeis. Existe a ideia de emparelhar dois desses compressores em um receptor comum, com um manômetro, um pressostato, todos os acessórios necessários. Será uma unidade completamente produtiva e quase silenciosa.No total, foram gastos cerca de 45 mil rublos na construção. Para esse dinheiro, obtivemos uma máquina com um campo de trabalho de 50x50 cm, uma potência de 40 watts e equipada com um controlador a laser industrial multitarefa.Fotos das etapas de construção:

Olá Habr! Hoje vou falar sobre minha máquina a laser para cortar madeira compensada e gravar a pele. O objetivo era, como sempre - funcionalidade máxima por um mínimo de dinheiro).Apesar da economia de custos, foi decidido não economizar no controlador - primeiro, o Ruida é multitarefa em comparação com qualquer M2 e outros cartões de controle, o que significa um mínimo de dança com um pandeiro ao preparar um arquivo para processamento. Em segundo lugar, o Ruida é autônomo, pois permite trabalhar sem computador, transferindo arquivos apenas em uma unidade flash USB e permitindo alterar os modos de processamento pelo próprio controlador. O que é importante quando se trabalha na varanda).Em terceiro lugar, se de repente eu decidir montar uma máquina mais séria com um tubo enorme e poderoso, já terei um controlador adulto. Há uma folha de dados muito detalhada sobre este controlador e não é difícil montar uma máquina em torno dele para tarefas específicas.Um tubo de 40 watts, que é suficientemente lento, mas com uma qualidade aceitável, corta o compensado de 3-4 mm. Tubos mais potentes são mais longos e simplesmente não cabem na varanda). Na fase de montagem e comissionamento, nem o compensado de 3 mm pode ser cortado. Como resultado, uma descarga de alta tensão perfurou o espelho traseiro do ressonador, o modo de feixe bifurcou e o tubo foi à garagem para experimentos. Como se viu depois, o bico de saída da cabeça protegeu parte da viga e decidiu perfurar o bico. Agora já existe um segundo tubo, também de 40 watts, e com 30% de potência, é garantido o corte de compensado de 4 mm a uma velocidade de 10 mm / s.As bochechas das carruagens são feitas de acrílico de 10 mm, cortadas no trabalho usando um laser de 100 W, e rodas de plástico rígido montadas em rolamentos de esferas são fixadas entre elas. Os motores de passo Nema 17 para o eixo Y estão localizados nas duas extremidades do “portal” e conectados em série para sincronizar seus movimentos, controlados por um acionador comum.O estojo da máquina é feito de aglomerado, encomendado sob a forma de escudos aos fabricantes de móveis e montado com a ajuda de acessórios para móveis. O gabinete foi originalmente projetado no programa de móveis Pro100.Uma ventoinha de duto com um diâmetro de 100 mm foi originalmente usada para o capô, mas seu desempenho não foi suficiente ao cortar madeira compensada - ao contrário da gravação, esse é um processo muito enfumaçado e a potência da ventoinha não foi suficiente para o movimento normal do ar através da zona de corte. Portanto, este ventilador foi substituído por um caracol do fogão Lada com tração dianteira. Para alimentá-lo no projeto, apareceu uma fonte de alimentação ATX adicional de 12 volts. Além disso, esse caracol foi conectado por meio de um regulador de velocidade e é ligado e desligado independentemente da máquina - isso é necessário para que seja possível alterar o desempenho do capô dependendo do trabalho realizado e não desperdiçar ar quente da varanda, trabalhando no inverno. Às vezes, depois de terminar o trabalho, a fumaça permanece na carcaça,então deixo o caracol para trabalhar por um tempo após a máquina concluir o trabalho.A bomba elétrica gazelle funciona como uma bomba, é alimentada pela mesma fonte de 12 volts que o capô. O sistema de refrigeração é um balde de 15 litros no qual o tubo de entrada da bomba está imerso e o retorno do tubo também é trazido para cá. Para monitorar a temperatura, um sensor de termômetro é imerso em um balde. No verão, o resfriamento é realizado com a ajuda de uma lata e meia congelada com água; no inverno, o aquecimento é feito com a ajuda de um aquecedor de aquário. Tanto o aquecimento quanto o resfriamento devem ser ligados antecipadamente, mas porque Como o sistema de refrigeração tem capacidade para cerca de 10 litros, o líquido de refrigeração médio por hora no inverno e no verão ganha a temperatura necessária para a operação. Pelo mesmo motivo, ligar e desligar a bomba é independente da máquina.Em vez de uma mesa de celular, usei um quadro de unhas de uma loja de construção. A circulação de ar dentro da máquina é feita para que o ar se mova através do duto da parede frontal para a traseira, soprando a peça de baixo para cima. Na foto, você pode ver as entradas de ar na parte inferior do estojo, através delas é conveniente varrer pequenos pedaços de madeira compensada depois do trabalho.O compressor - de um refrigerador soviético, sem um receptor, é controlado por um relé, um soquete de 220v para uma carga externa controlada pela máquina é trazido para o lado do gabinete. A voltagem aparece apenas quando o controlador exige. Contras - a pressão não é regulada, os profissionais - quietos, inábeis. Existe a ideia de emparelhar dois desses compressores em um receptor comum, com um manômetro, um pressostato, todos os acessórios necessários. Será uma unidade completamente produtiva e quase silenciosa.No total, foram gastos cerca de 45 mil rublos na construção. Para esse dinheiro, obtivemos uma máquina com um campo de trabalho de 50x50 cm, uma potência de 40 watts e equipada com um controlador a laser industrial multitarefa.Fotos das etapas de construção:

Compressor da geladeira:

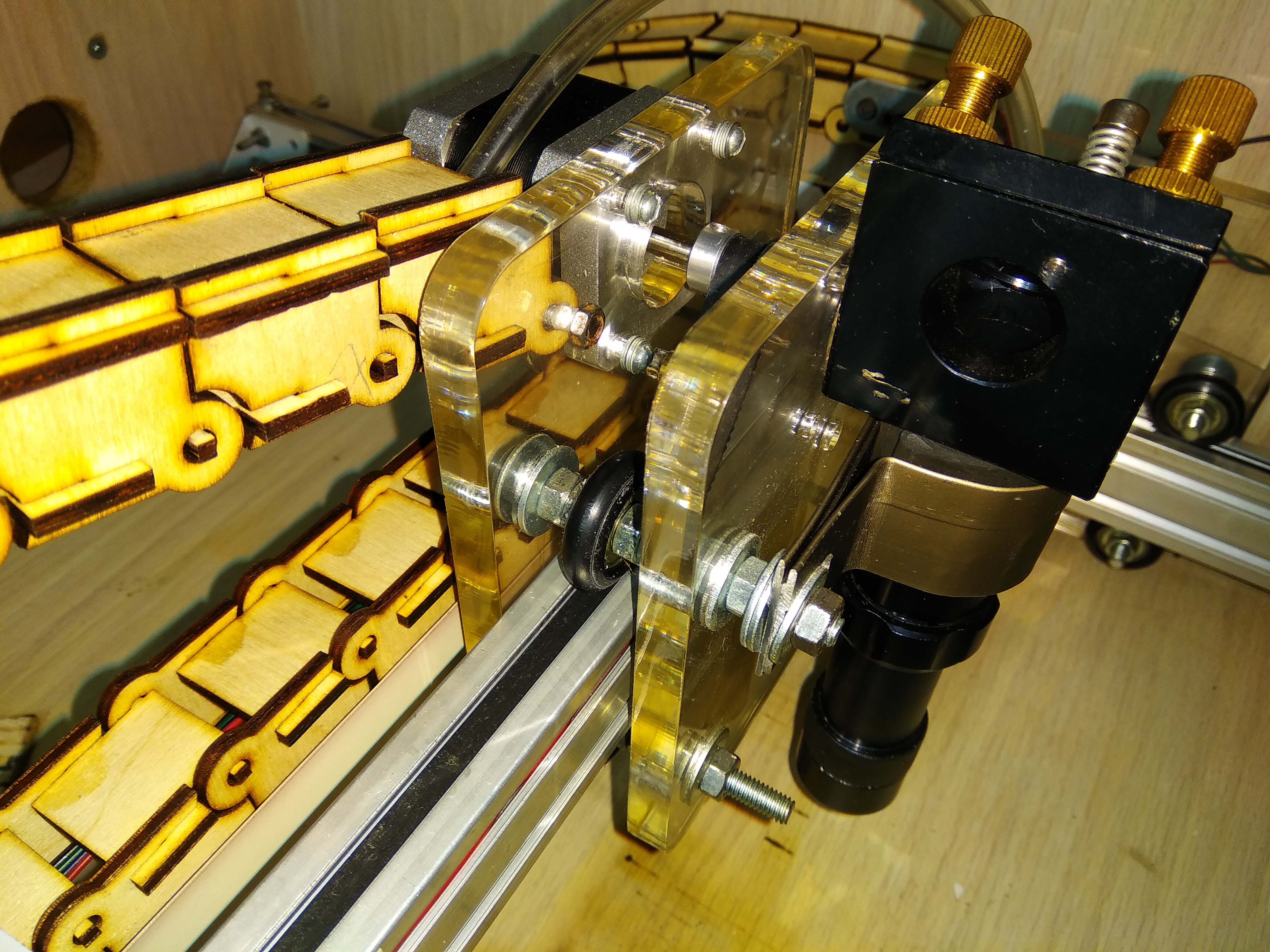

Compressor da geladeira: Frasco na saída - separador de óleo.Carro em close-up: Movimentação do

Frasco na saída - separador de óleo.Carro em close-up: Movimentação do portal, lado esquerdo com suporte para espelho:

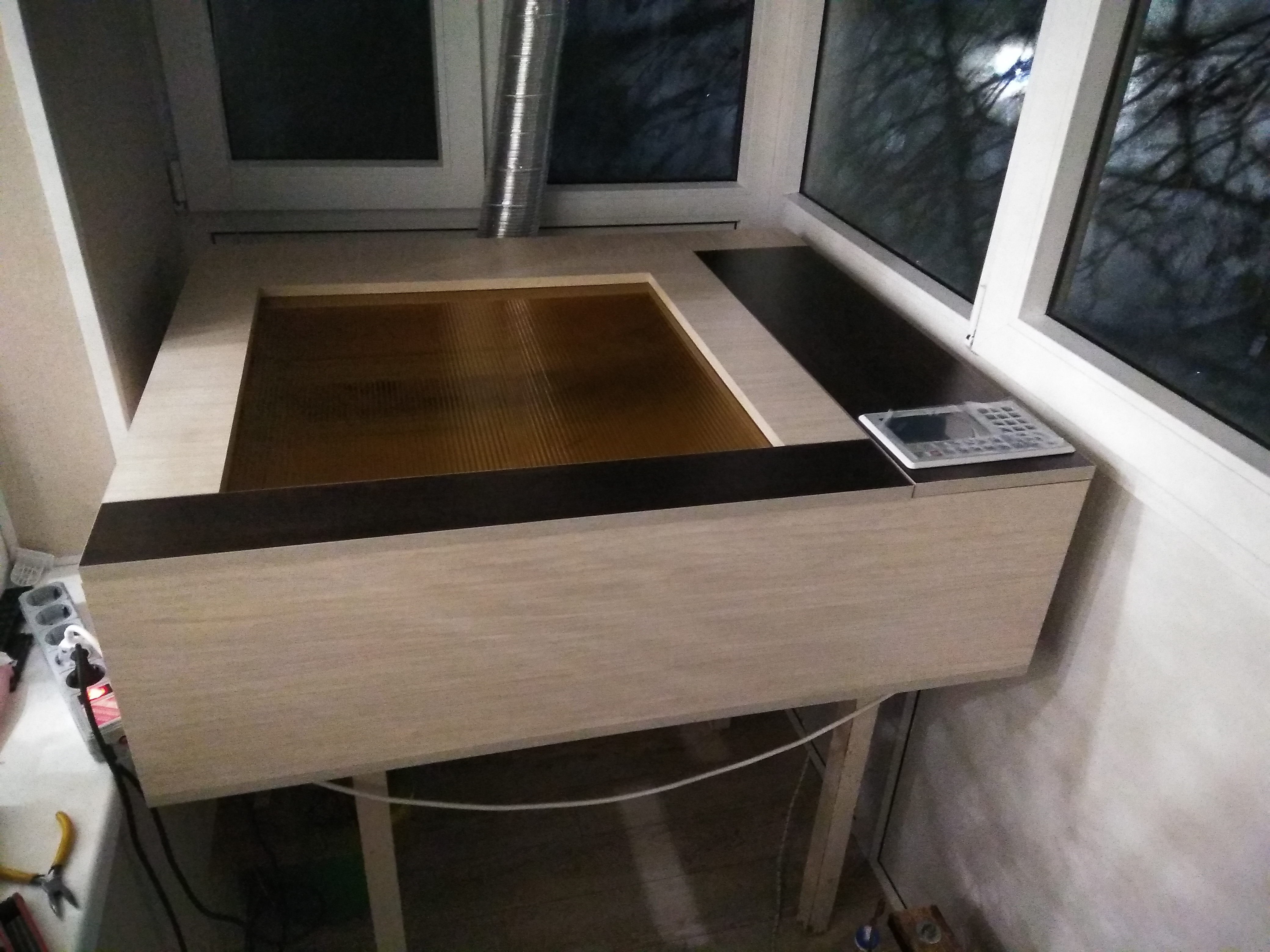

portal, lado esquerdo com suporte para espelho: Com tampas articuladas:

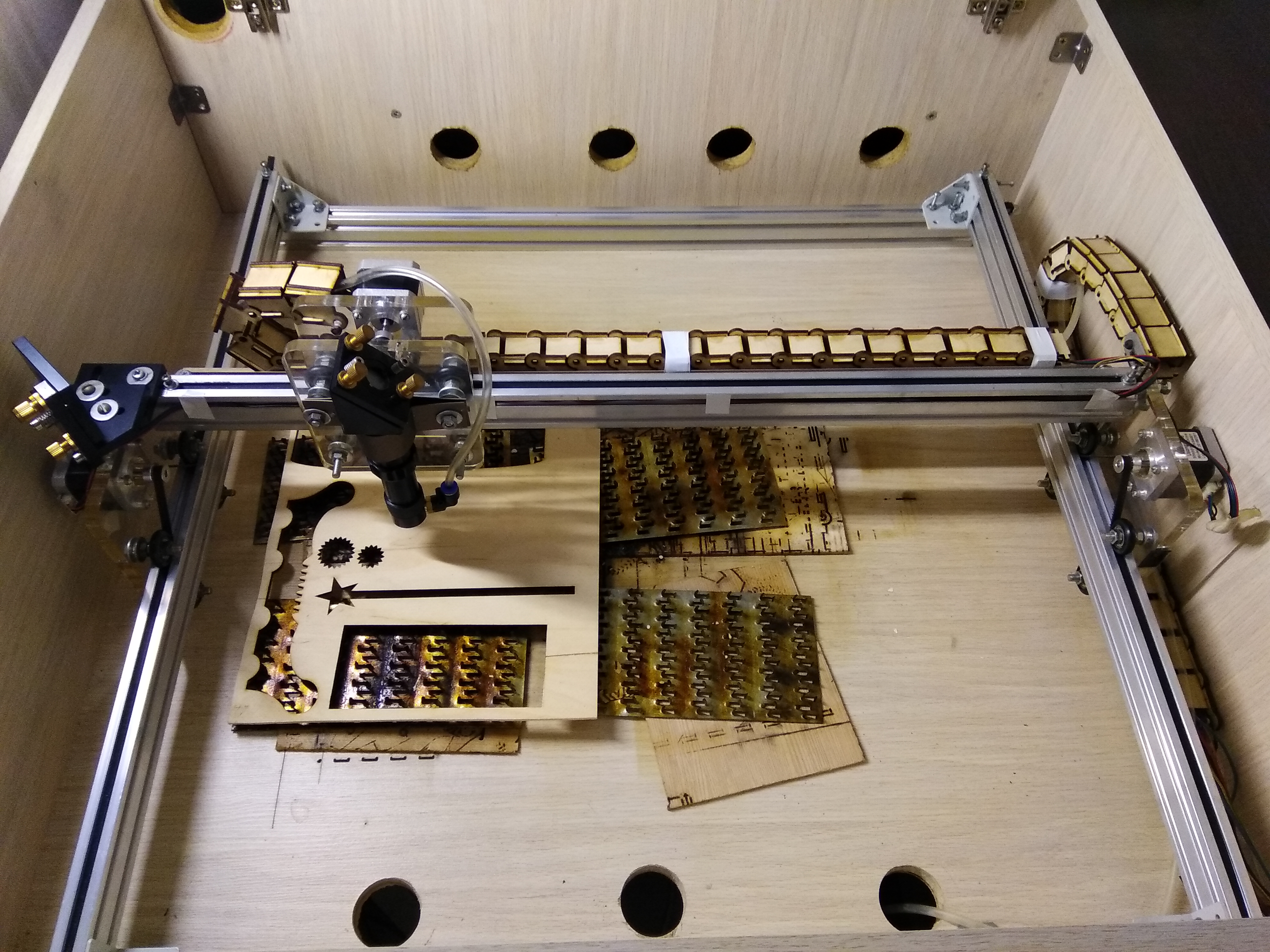

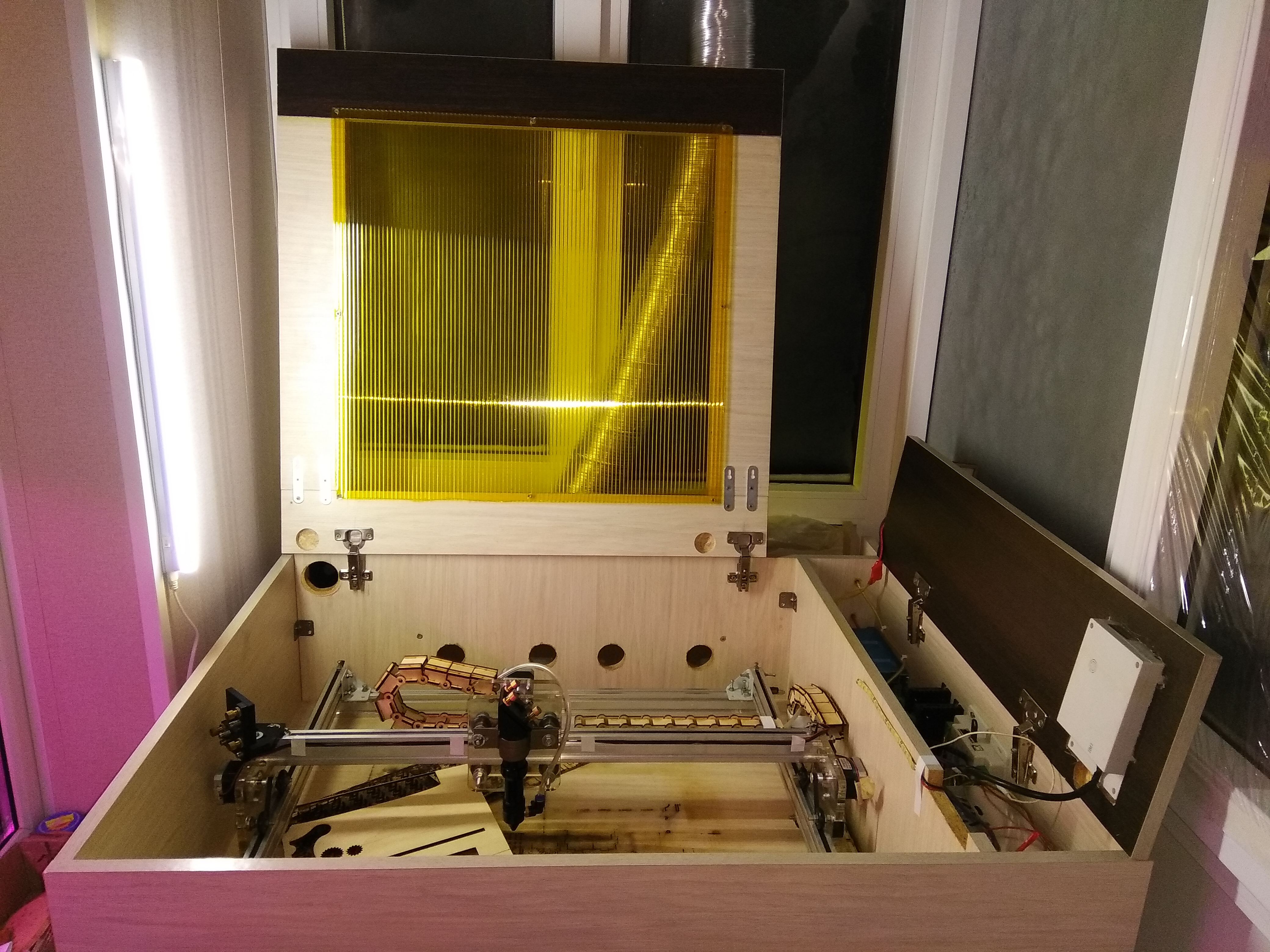

Com tampas articuladas: Interior:

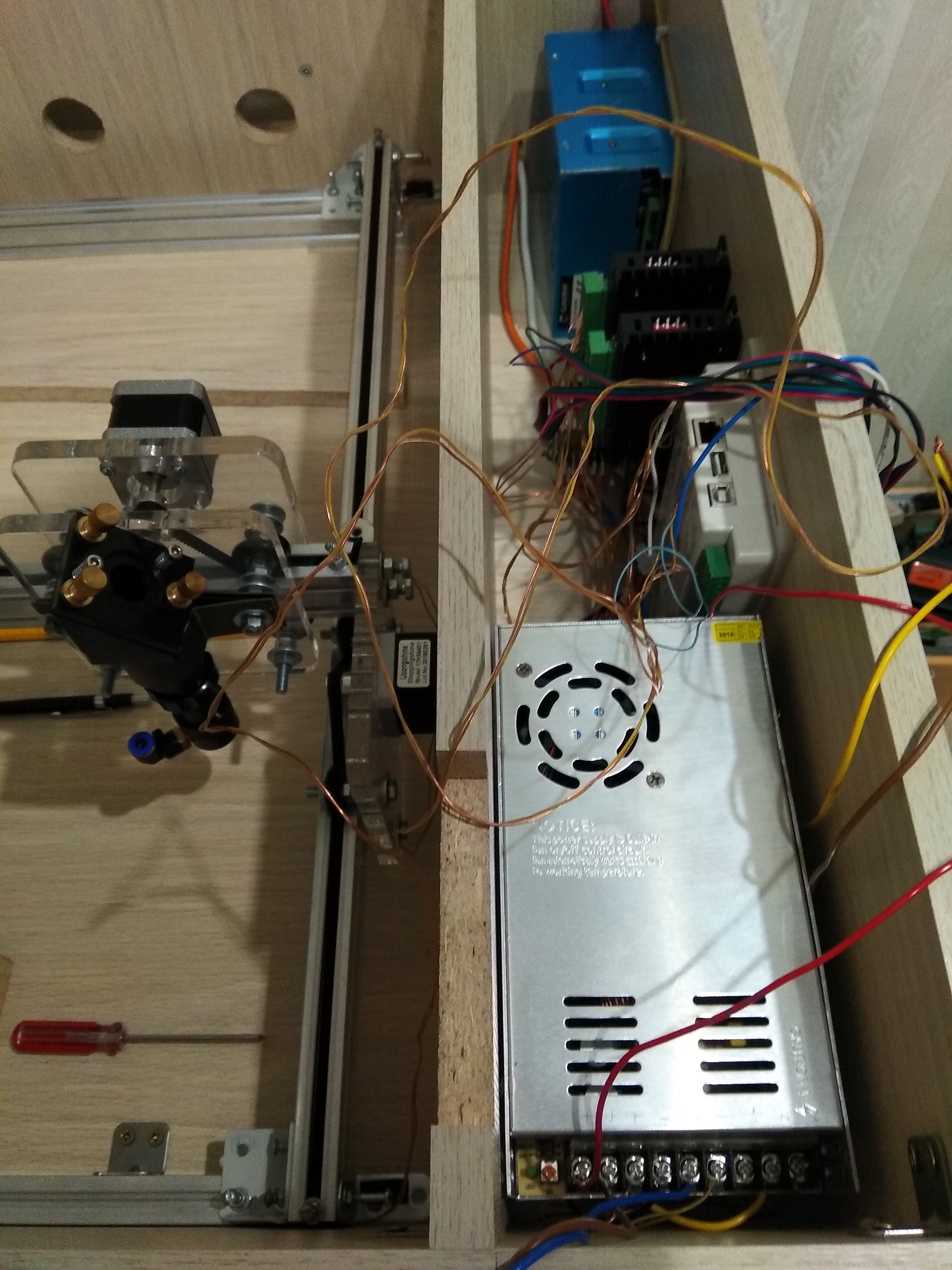

Interior: Diagrama de conexão:

Diagrama de conexão: Algumas fotos de produtos acabados:

Algumas fotos de produtos acabados:

Na última foto, há um carregador para uma bicicleta elétrica caseira , o corpo do carregador é feito nesta máquina.Lista de componentes com preços e linksdocs.google.com/spreadsheets/d/1joKW8KuucEmBGf7lU36CTv3CdwDrqRRVp9NWxvvC1XU/edit?usp=sharingP.S. Uma gratidão especial é expressada à minha esposa por suportar dignamente todas as dificuldades e privações da vida com um tecnólogo, enquanto eu usava o apartamento como oficina e laboratório e, às vezes, me permitia fazer cortes de julgamento sem capuz ... :-)

Na última foto, há um carregador para uma bicicleta elétrica caseira , o corpo do carregador é feito nesta máquina.Lista de componentes com preços e linksdocs.google.com/spreadsheets/d/1joKW8KuucEmBGf7lU36CTv3CdwDrqRRVp9NWxvvC1XU/edit?usp=sharingP.S. Uma gratidão especial é expressada à minha esposa por suportar dignamente todas as dificuldades e privações da vida com um tecnólogo, enquanto eu usava o apartamento como oficina e laboratório e, às vezes, me permitia fazer cortes de julgamento sem capuz ... :-)Source: https://habr.com/ru/post/undefined/

All Articles