Produksi massal elektronik di Rusia. Otomasi Tes

Saya terus berbicara tentang pengalaman kami dalam mengatur produksi serial elektronik komersial.Artikel sebelumnya adalah tentang sejarah produk. Ada banyak statistik yang diperoleh karena menggunakan stasiun pengujian. Tetapi sedikit tentang apa stasiun itu sendiri. Hari ini - lebih lanjut tentang bagaimana kami mengotomatiskan pengujian fungsional papan sirkuit cetak dalam produksi dan bagaimana stasiun pengujian diatur, yang membantu kami dalam hal ini.Apa yang ingin kami capai:- Total kontrol. Periksa setiap papan, tidak secara selektif.

- Kurangi pengaruh faktor manusia. Efektivitas pengujian tidak boleh tergantung pada kualifikasi dan kualitas pribadi pemain.

- Integrasi dengan produksi. Pengujian harus menjadi bagian dari keseluruhan proses pembuatan.

- Firmware. Perangkat harus keluar siap untuk perakitan lebih lanjut di perumahan.

- Akuntansi dan pelabelan perangkat yang dirilis. Penugasan nomor seri ujung ke ujung. Pencetakan stiker untuk identifikasi lebih lanjut.

- Semua ini harus bekerja dengan cepat.

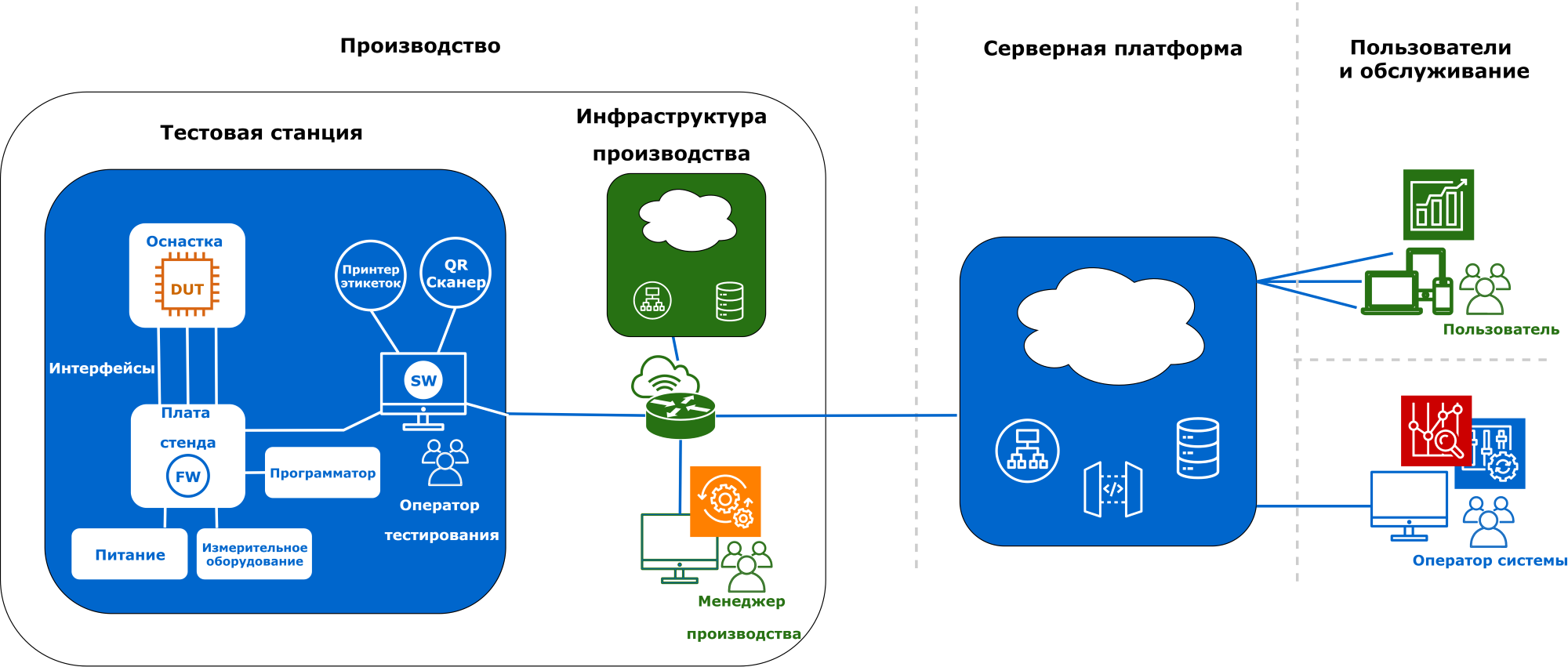

Untuk melakukan ini, kami memutuskan untuk memperluas kemampuan penguji, yang kami tulis di sini , dan mengembangkan sistem pengujian. Sistem ini menyediakan interaksi stasiun pengujian, infrastruktur produksi, platform server dan pengguna. Memungkinkan Anda menyimpan, memproses, dan menyediakan akses ke informasi untuk operator pengujian, manajer produksi, operator sistem, pengguna lain. Di masa mendatang, kami berencana untuk menambahkan kemampuan untuk mengontrol stasiun pengujian dari jarak jauh (mengubah paket pengujian, versi firmware, dll.).

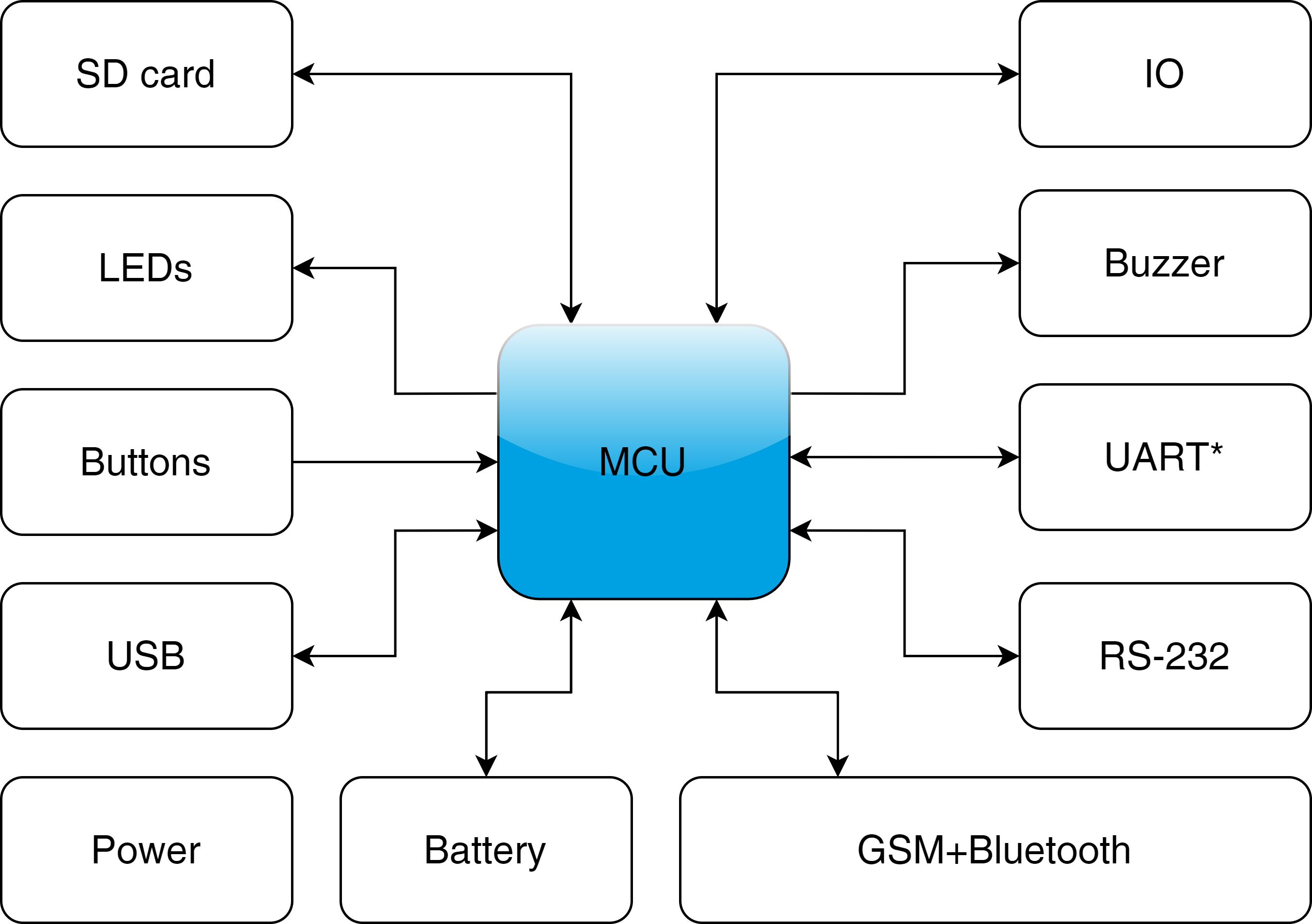

DUT (perangkat sedang diuji)

Sedikit tentang perangkat yang kami uji. Diagram blok sederhana: Ini adalah modul telemetri yang berjalan di bawah kendali mikrokontroler. Ini memiliki beberapa antarmuka ke objek kontrol, komunikasi dengan server, indikasi dan kontrol. Modul ini berfungsi baik dari catu daya eksternal dan terpisah dari baterai. Di TK, kami melukiskan rencana pengujian terperinci untuk stasiun pengujian, di sini saya akan secara singkat memberikan fungsi dan metode pengujian:

Stasiun uji

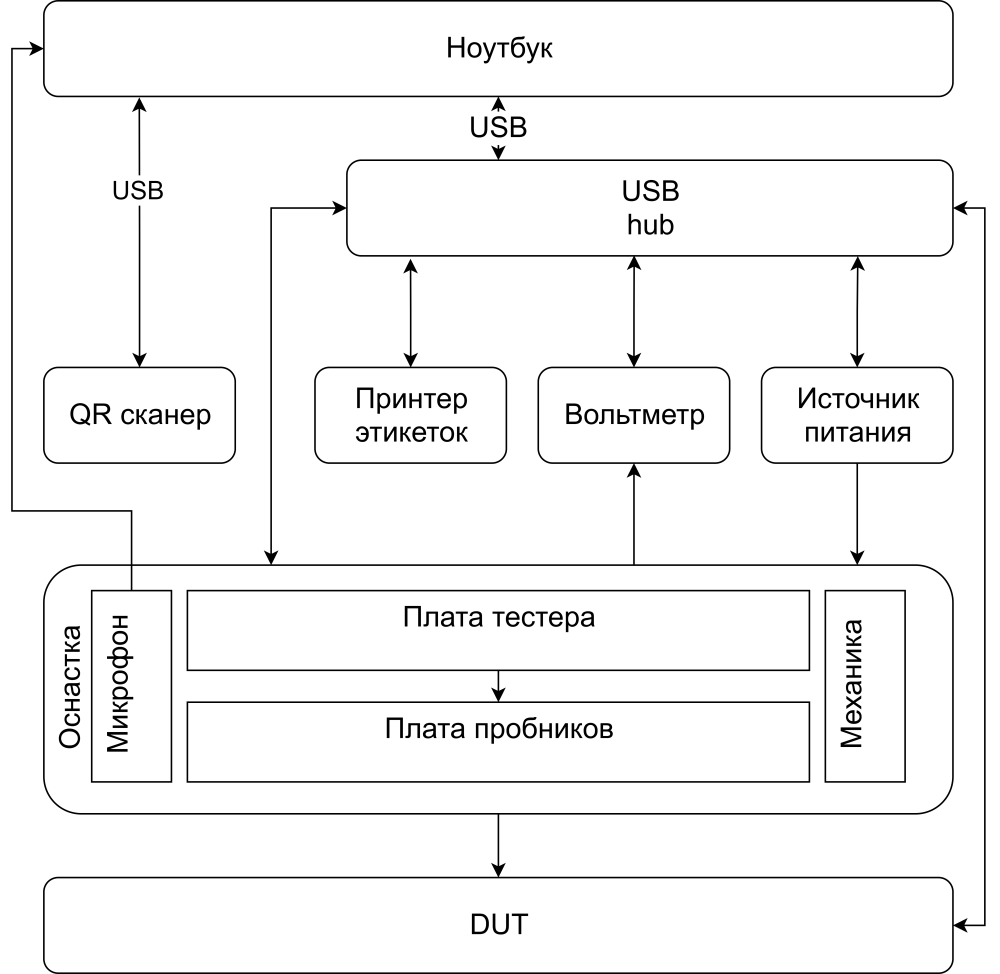

Stasiun pengujian terdiri dari peralatan, instrumen standar, dan laptop yang mengontrol semua ini. Hampir semua perangkat terhubung ke laptop melalui USB.

Sebuah laptop

Ketika kami memilih model laptop, kami berpikir bahwa kami hanya akan menggunakan perangkat lunak pra-debug pada mereka. Karena itu, laptop tidak perlu banyak kinerja. Jadi kami membeli laptop murah dengan WIN10. Jangan lakukan itu. Debug pada perangkat keras target tidak bisa dihindari. Jauh lebih nyaman untuk bekerja dengan perangkat keras normal, terutama karena biaya laptop pada skala proyek tidak begitu mendasar.Windows bukanlah OS terbaik untuk kebutuhan kita. Sulit untuk mencapai identitas beberapa stasiun dengan itu, sulit untuk sepenuhnya dan permanen menghentikan pembaruan. Jadi kami datang ke produksi untuk menggunakan stasiun pengujian:

Windows juga melemparkan satu tugas melalui Bluetooth. Saat mencoba menghubungkan perangkat baru ke Bluetooth dari laptop Windows, setiap kali perangkat meminta izin kepada pengguna. Kami tidak bisa menyelesaikan permintaan ini dengan lembut dan membuat Bluetooth di dalam stand.Panel operator berikut berfungsi pada laptop:

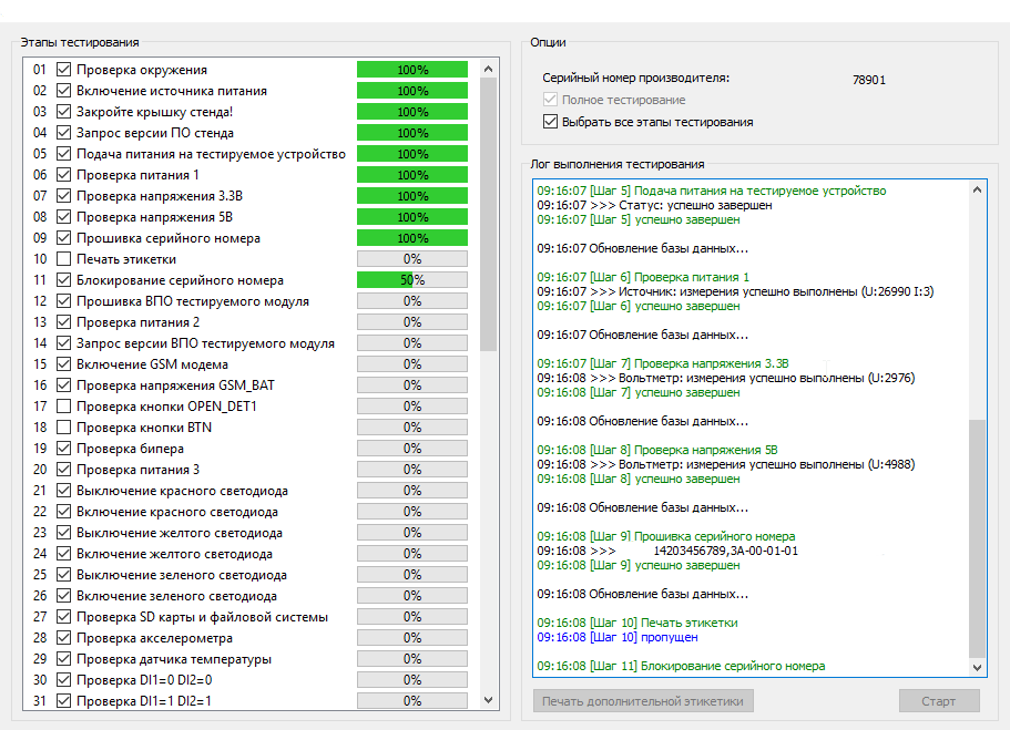

Pengujian dimulai dengan memindai kode batang di papan tulis. Proses pengujian adalah eksekusi langkah-langkah dalam program pengujian, yang masing-masing memiliki nomor, nama dan status eksekusi. (sisi kiri antarmuka) Jika perlu, Anda dapat menghapus centang pada kotak centang eksekusi pada langkah-langkah terpisah dan mereka akan dilewati. Saat berlangsung, program pengujian menampilkan informasi tambahan di jendela Log Eksekusi Tes (di sebelah kanan) tentang status langkah saat ini. Pengujian label berakhir.Papan stasiun uji dan DUT terhubung ke laptop melalui USB dan ditukar menggunakan protokol modbus.Pengujian Stres

Salah satu persyaratan utama untuk pekerjaan stasiun pengujian dalam produksi adalah keandalan. Dia tidak boleh melewatkan pernikahan dan tidak menolak produk yang cocok. Untuk mengidentifikasi kegagalan yang jarang terjadi, Anda perlu menjalankan pengujian berulang kali. Karena itu, kami mulai melakukan pengujian beban. Autoclicker meluncurkan GUI dan mensimulasikan pekerjaan operator stand. Jumlah total tes stres lebih dari 20 ribu.Hub USB

Ternyata tidak ada hal sepele dalam otomatisasi. Semua perangkat kami terhubung ke laptop melalui USB. Terkadang mereka “jatuh”. Paling sering, papan stasiun uji membeku, tentu saja. Pertama, kami berkelahi dengan tangan ini dan menyodok kawat di laptop. Kemudian mereka belajar untuk me-reboot hub dengan lembut, sementara itu me-reset daya dan menghubungkan kembali semua perangkat. Sekarang, setiap tes dimulai dengan menghubungkan kembali semua perangkat USB. Usbdeview membantu kami dengan ini . Ternyata tidak semua hub melakukan ini, dan hub yang hampir persis sama tidak tahu caranya. Kami membeli persis sama.Bahkan urutan penyertaan perangkat di hub mempengaruhi stabilitas, manual pengguna memiliki bagian khusus dengan ilustrasi cara menempel:

Laberang

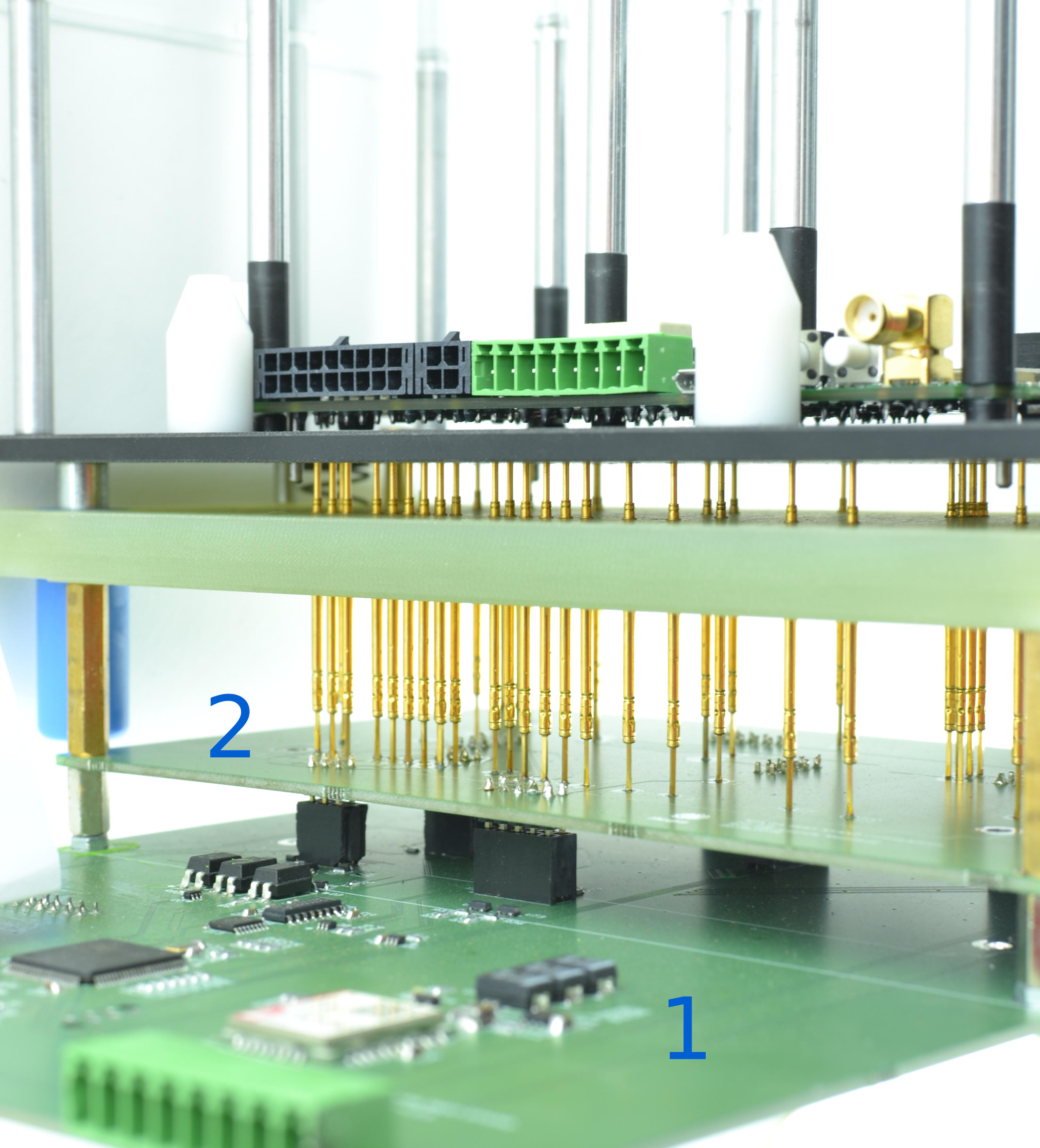

Peralatan terdiri dari mekanik, papan pengujian (1) dan papan probe (2).

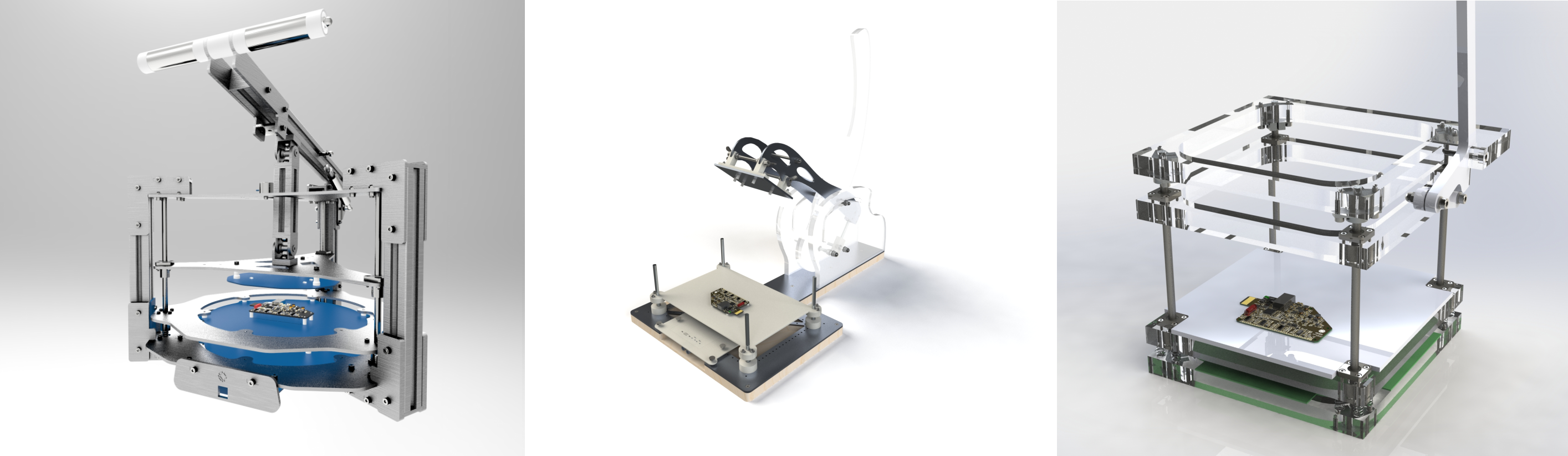

Pengembangan mekanika

Setelah kami mulai membuat mekanik sendiri, buat beberapa opsi: Mengembangkan mekanik Anda dari awal cukup mahal. Solusi tampaknya 100% berfungsi, dan kemudian sesuatu selalu melekat pada mock-up, itu membungkuk di suatu tempat dan berbagai perbaikan terus-menerus diperlukan. Pada akhirnya, kami sampai pada kesimpulan bahwa jauh lebih menguntungkan untuk menggunakan node yang sudah jadi. Untuk mengurangi biaya, Anda dapat menggunakan peralatan yang sama pada proyek yang berbeda, hanya memproses modul plug-in. Pada proyek ini, kami menggunakan Ingun MA260 snap -in . Proses pengembangan mekanik dalam kasus kami dapat dibagi ke dalam tahapan berikut:

- Memilih perkakas ukuran yang tepat

- Layout - Penempatan DUT dan PCB

- Pengaturan elemen penuntun, penekanan dan penyelidikan

- Membongkar desain papan untuk ditelusuri

- Verifikasi dengan model PCB jadi

- Membuat Gambar

- Bagian produksi

- Pemeriksaan perakitan

- Ulangi siklus (sampai pertama kali ternyata)

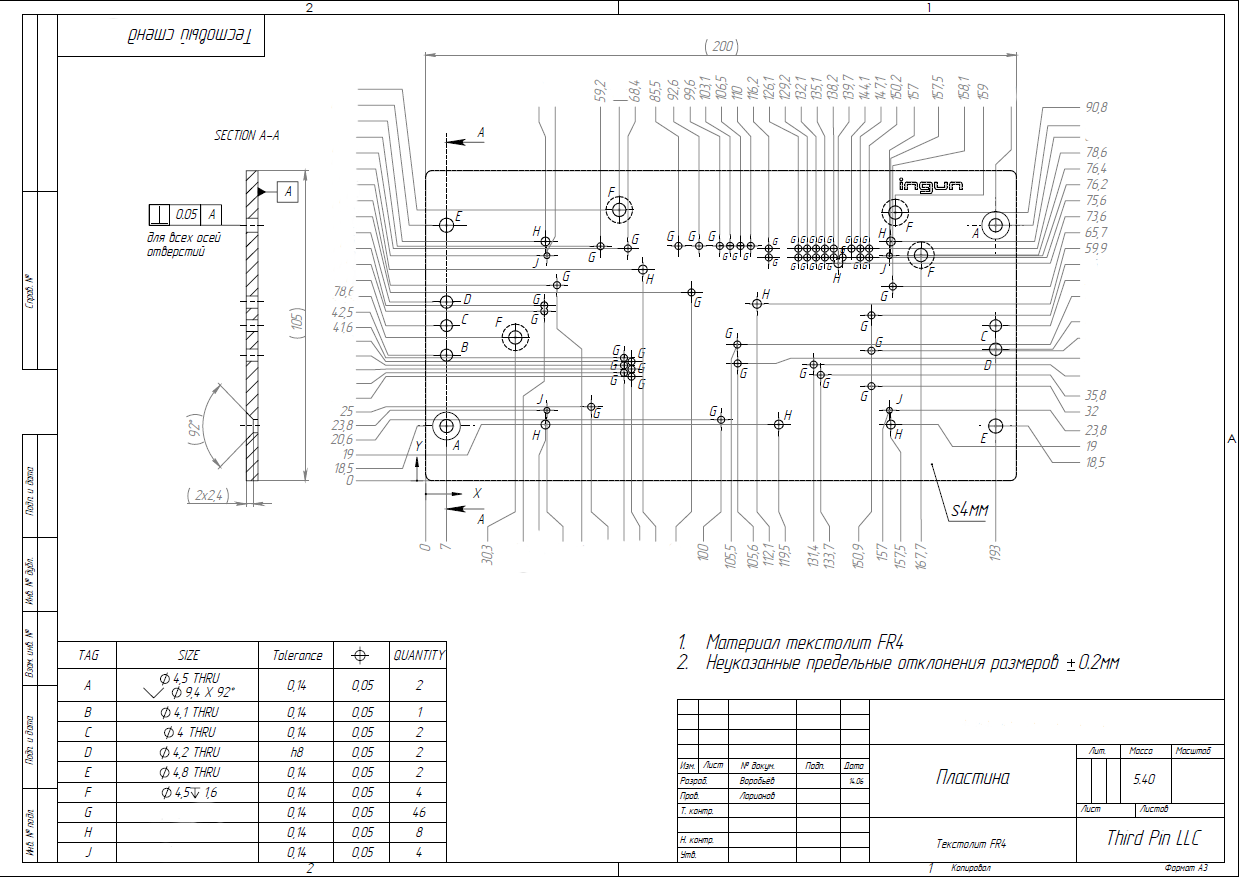

Berikut adalah contoh gambar piring bergerak:

Papan Stasiun Uji

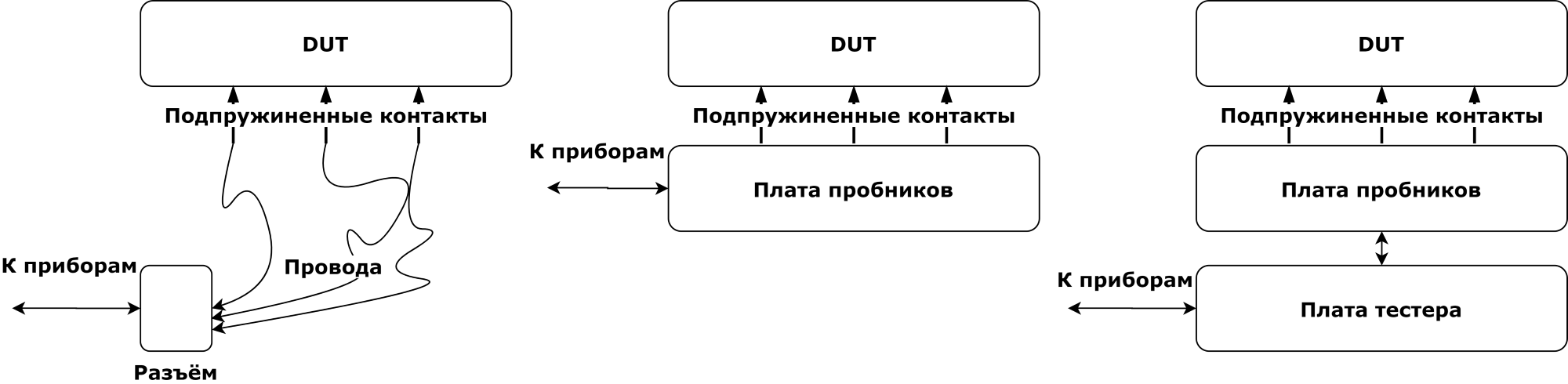

Ada beberapa pendekatan berbeda untuk implementasi koneksi antara kontak pegas dan perangkat stasiun uji.

- Tidak ada papan sirkuit di dalam snap. Kabel dari setiap kontak pegas pergi ke konektor snap-in umum, dan sudah dari itu sinyal didistribusikan ke perangkat. Pemasangan kabel bisa sangat memakan waktu, mengubah peralatan seperti itu dikaitkan dengan risiko kerusakan pada kabel.

- Dengan satu papan sampler. Probe board melakukan dua fungsi: mekanik dan listrik. Penahan probe tersegel dalam lubang di papan, dan sinyal uji adalah output ke konektor ke perangkat eksternal. Tetapi ada antarmuka khusus di DUT kami, dan kami membutuhkan papan tambahan di dalam untuk bekerja dengannya.

- Dengan papan probe dan papan tester. Dewan penguji adalah perangkat terpisah dengan mikrokontrolernya sendiri, yang menerima perintah melalui USB dari laptop. Hal ini dapat dikombinasikan dengan papan probe, tetapi karena banyaknya lubang untuk pemegang probe, ini tidak nyaman dalam hal pelacakan.

Dewan penguji melakukan fungsi-fungsi:- Pembentukan antarmuka khusus

- Pemrosesan sinyal logis.

- Berpindah sinyal analog untuk voltmeter eksternal.

- Pemantauan dan Manajemen Daya DUT.

- Mendeteksi keberadaan DUT dalam sekejap.

- Eksekusi urutan uji.

- DUT firmware (programmer standar diperbaiki di papan).

Kabel

Ada banyak kabel. Beberapa dari mereka dicolokkan ke DUT dengan tangan sebelum melakukan pengujian:- kabel antena dengan SMA koneksi cepat

- USB mikro

- baterai

Kami memutuskan untuk menempelkan baterai dengan tangan kami, karena pada saat snap-in kami berpikir bahwa setiap perangkat akan diuji dengan baterai yang lengkap. Dalam praktiknya, ini ternyata berlebihan, kami tidak menemukan baterai yang rusak, sehingga operator menggunakan baterai yang sama.Saat menutup snap, ada risiko putus kabel. Pada saat yang sama, juga tidak mungkin membuatnya secara singkat - Anda harus memberi operator kesempatan untuk menempelkannya tanpa masuk ke dalam peralatan itu sendiri.SMA yang dapat dilepas dengan cepat ternyata tidak lebih cepat dari biasanya, produksi berhasil menghilangkannya.Melihat ke belakang, itu perlu untuk membuat koneksi otomatis dari antarmuka ini.Konektor melalui lubang kami sambungkan melalui pin yang menonjol di bagian belakang papan. Bagaimana menuju ke USB? Untuk melakukan ini, ada mekanisme pendekatan sisi khusus yang memungkinkan Anda untuk menancapkan simulator konektor ke node tes, atau membawa kontak pegas.Mikropon

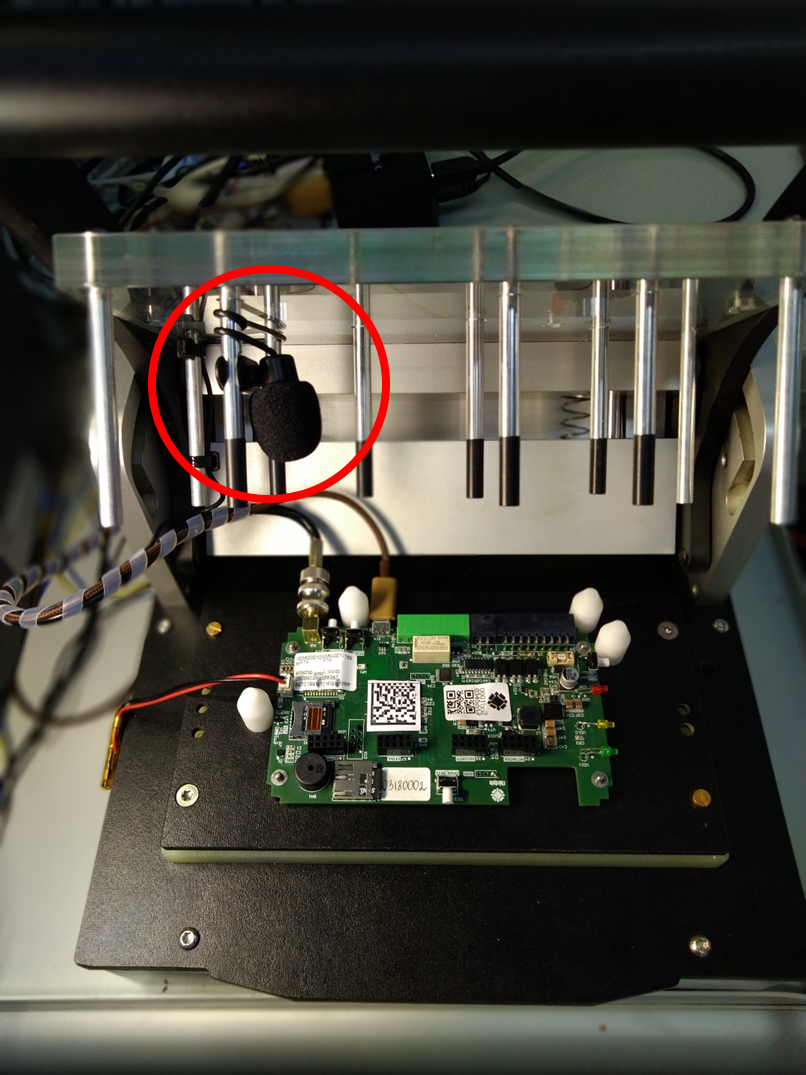

Pertama, kami menggunakan operator untuk menguji speaker pada DUT. Ada perintah untuk mengupas DUT 1..3 kali, dan operator harus memilih jumlah puncak yang benar di jendela sembul. Pemrogram kami terus-menerus keliru bahkan ketika membuat pendirian, dan dalam produksi - secara umum, pekerjaan yang buruk. Sebagai hasilnya, kami menambahkan mikrofon, sudah terpasang seperti ini, tepat di seberang emitor DUT.

Penyimpanan dan visualisasi data

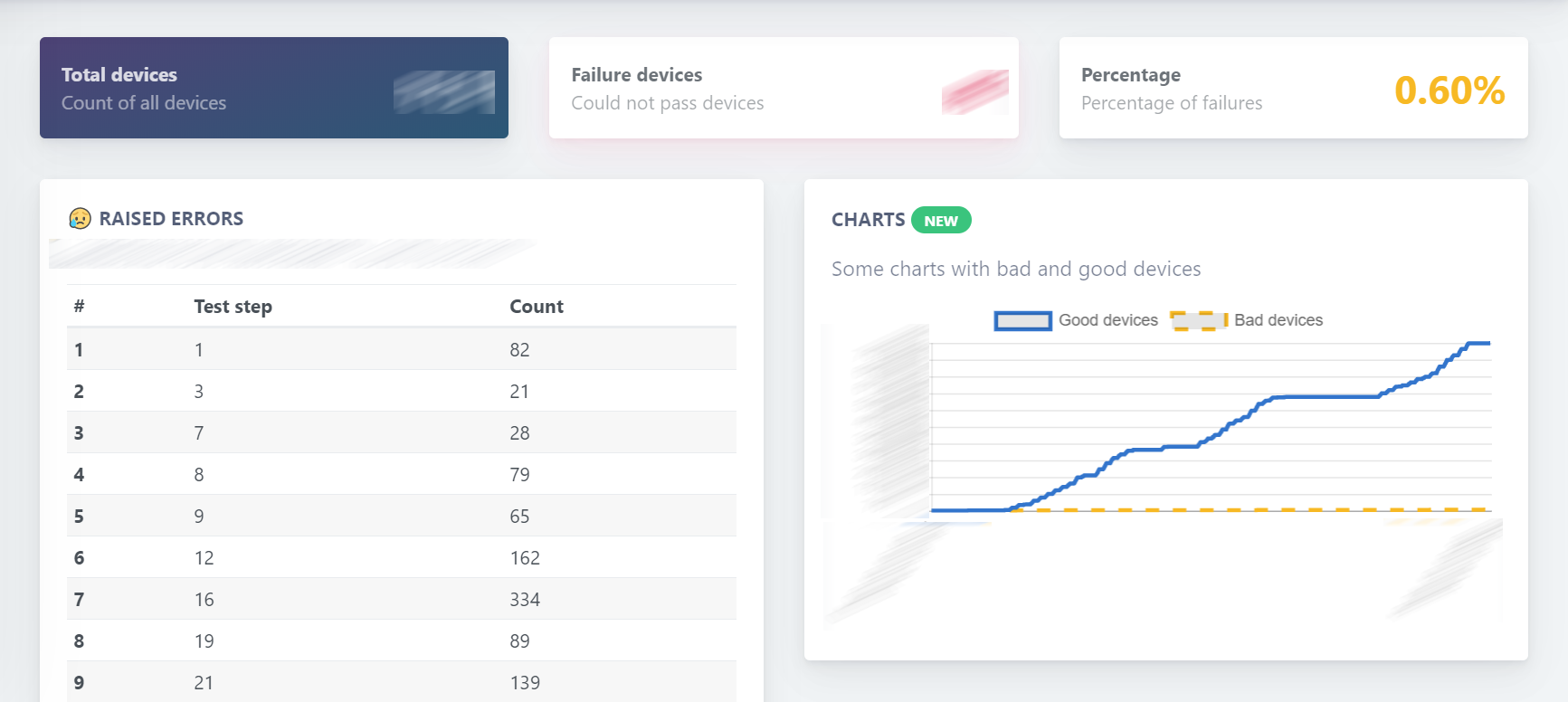

Proses pengujian dimulai dengan komunikasi dengan server. Kami ingin tahu tentang segala sesuatu yang terjadi dengan perangkat kami dalam produksi. Jadi tidak ada koneksi - tidak ada pengujian. Untuk melakukan ini, database digunakan di server. Untuk operasi apa pun dengan stasiun, catatan dimasukkan ke dalam basis data, awal, akhir dan semua hasil dari langkah-langkah pengujian dicatat. Jadi nanti kita bisa melakukan pembongkaran dengan statistik yang menarik, serta belajar secara detail nasib suatu kejadian tertentu. Untuk kontrol operasional produksi, kami memiliki situs pengguna dengan metrik paling menarik:

Ini menunjukkan jumlah perangkat yang diuji, jumlah perangkat yang rusak, persentase mereka. Di bawah ini adalah tabel dengan rincian pernikahan, jumlah kesalahan dalam tahap pengujian. Di kanan bawah adalah Grafik Uji, itu menunjukkan perangkat "baik" dan "buruk" dalam waktu dengan jumlah yang meningkat. Gangguan dalam pengujian (bagian horizontal) terlihat jelas di sana. Dengan kemiringan jadwal, Anda dapat menilai laju produksi dan melihat terlebih dahulu apakah produksi tepat waktu, atau apakah sudah waktunya untuk menyesuaikan rencana.Angkutan

Pengangkutan peralatan stasiun pengujian ke produksi terlihat seperti operasi satu kali. Dalam praktiknya, mereka bergerak cukup aktif, kadang-kadang di antara fasilitas produksi, kadang-kadang kembali untuk perbaikan kepada pengembang dengan semua kemungkinan sarana transportasi. Secara umum, persyaratan pengemasan meningkat. Untuk transportasi, kami menggunakan Peli 1637 kasing ini .Kami meletakkan peralatan dengan gelembung, kami mengisi ruang kosong dengannya. Kami menyaksikan dari jendela kapal memuat peralatan kami di pesawat. Massa stasiun uji bruto 27 kilogram. Kami berpikir bahwa sesuatu pasti akan pecah, tetapi koper dan isinya selamat tanpa kehilangan.Sampel referensi

Saat menempatkan stasiun pengujian dalam produksi, ada baiknya memiliki sampel perangkat yang diuji selama pengembangan (sampel kerja yang dijamin). Kami melatih personil produksi bersamanya. Dengan itu, kami memeriksa interaksi dengan server. Selanjutnya, selama proses pengujian batch, ada juga masalah, dan pertama-tama ada keraguan tentang operasi stasiun pengujian itu sendiri (kadang-kadang dibenarkan), dan sampel referensi membantu untuk menemukan alasannya.Tenaga kerja proyek

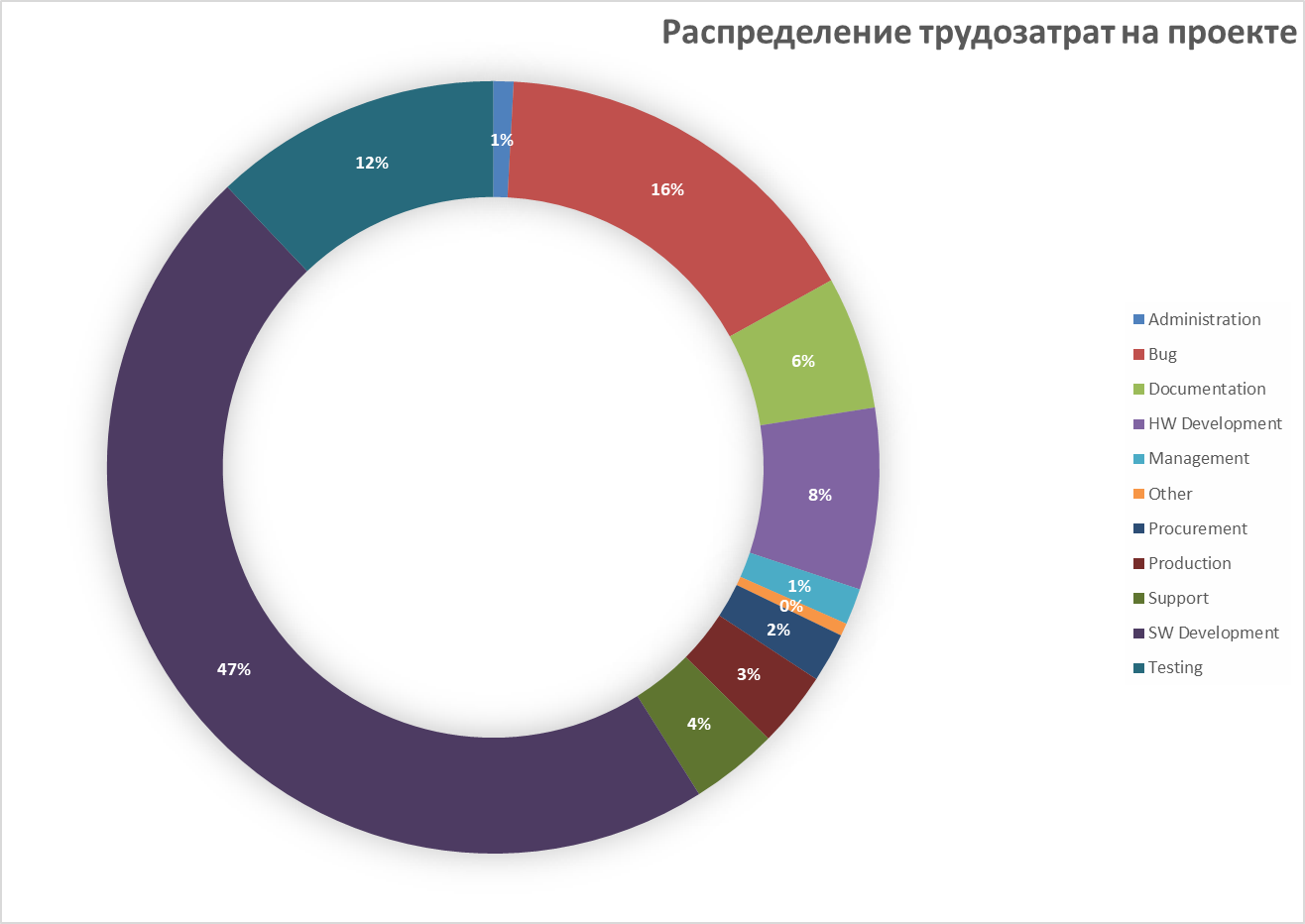

Pengembangan besi (peralatan, papan di dalam) - 8% dari total input tenaga kerja. Jika Anda berencana membuat stasiun pengujian - jangan menggunakan perangkat keras sebagai bagian utama dalam hal biaya dan kompleksitas.Perangkat Lunak (Pengembangan, bug, pengujian) - totalnya memberikan 75% dari semua biaya tenaga kerja.Untuk produk ini, tahap produksi melebihi pengembangan perangkat dalam kompleksitas dan biaya.Kami saat ini sedang mengerjakan platform pengujian terpadu. Penyatuan akan memengaruhi perangkat keras, firmware, dan platform server. Ini akan mengurangi biaya dan waktu untuk pengembangan stasiun pengujian untuk perangkat baru mitra kami.Tentunya saya lupa menulis tentang sesuatu yang penting, selamat datang komentar.PS Kami tidak memperluas blog perusahaan di Habré, jadi berlanggananlah kepada saya jika Anda ingin terus memantau keberhasilan kami.Source: https://habr.com/ru/post/undefined/

All Articles