Hey.Il y a quelque temps, j'ai monté une petite station de soudage dont je voulais parler. Il s'agit d'une station de soudage simplifiée supplémentaire à la principale et ne peut bien sûr pas la remplacer complètement.Fonctions principales:1. Fer à souder. Le code définit plusieurs modes de température (100, 250 et 350 degrés), entre lesquels le bouton de soudure bascule. Je n'ai pas besoin d'un réglage en douceur ici, je soude principalement à 250 degrés. C'est très pratique pour moi personnellement. Pour maintenir avec précision la température, un contrôleur PID est utilisé.Les modes prédéfinis, les broches, les paramètres PID peuvent être modifiés dans le fichier 3_Solder:struct {

static const byte termistor = A2;

static const byte pwm = 10;

static const byte use = 15;

int mode[4] = {0, 150, 250, 300};

byte set_solder = 0;

static const double PID_k[3] = {50, 5, 5};

static const byte PID_cycle = air.PID_cycle;

double PID_in;

double PID_set;

double PID_out;

unsigned long srednee;

} sol;

2. Sèche-cheveux. En outre, plusieurs modes de température sont définis (commutation par le bouton de chauffage), contrôleur PID, arrêt du ventilateur uniquement après que le sèche-cheveux a refroidi à la température préréglée de 70 degrés.Les modes prédéfinis, les broches, les paramètres PID peuvent être modifiés dans le fichier 2_Air:struct {

static const byte termistor = A3;

static const byte heat = A0;

static const byte fan = 11;

int mode_heat[5] = {0, 300, 450, 600, 700};

byte set_air = 0;

static const double PID_k[3] = {10, 2, 10};

static const byte PID_cycle = 200;

double PID_in;

double PID_set;

double PID_out;

unsigned long time;

unsigned long srednee;

boolean OFF = 0;

} air;

Nuances:- Le fer à souder utilisé depuis son ancienne station Lukey 936A, mais avec l'élément chauffant remplacé sur la copie chinoise de Hakko A1321.

- .

- .

- 220, .

- 220 .

- , , ( ). : , 426. : , , .

- , .

- 5 Arduino . 20 7805.

- 30 , . : 5 24.

Composants et composantsprincipaux : 1. Carte principale:- Arduino Pro mini,- boutons tactiles,- affichage à partir d'un Nokia 1202. Carteamplificateur:- Amplificateur à thermistance en fer à souder,- Transistor à effet de champ chauffant en fer à souder,- Amplificateur thermocouple pour sèche-cheveux,- Transistor à effet de champ allumer le ventilateur du sèche-cheveux.3. La carte du module triacest un optocosmistor MOC3063,est un triac avec une chaîne d'amortissement.4. Alimentation:- une alimentation depuis un ordinateur portable 19V 3,5A,- un interrupteur,- un stabilisateur pour alimenter l'Arduino.5. Affaire.Et maintenant, pour plus de détails sur les nœuds.1. La carte principale

Veuillez noter que le nom des tablettes tactiles est différent de la photo. Le fait est qu'en raison du refus de régler la vitesse du ventilateur, dans le code, j'ai réaffecté le bouton pour allumer le sèche-cheveux. Au tout début, le contrôle de vitesse a été mis en place, mais comme la tension de mon PSU était de 20V (augmentée de 1V en ajoutant une résistance variable), et que le ventilateur était de 24V, j'ai décidé de refuser. Le signal des boutons tactiles TTP223 (activé en mode Switch, 3,3 V est appliqué à la broche TOG) est lu par l'Arduino. L'écran est connecté via des résistances de limitation pour correspondre à la logique 5V et 3,3V. Cette solution n'est pas tout à fait correcte, mais elle fonctionne depuis plusieurs années sur différents appareils.La carte principale est un câblage imprimé double face. J'ai laissé la métallisation au maximum pour réduire l'influence des interférences, ainsi que pour simplifier le circuit des boutons tactiles (pour le TTP223, un condensateur est requis à l'entrée du sol pour réduire la sensibilité. Sans lui, le bouton fonctionnera juste lorsque vous vous approcherez de votre doigt. Mais depuis que j'ai fait de cette métallisation un condensateur solide non requis). Fait une découpe pour l'affichage.

Veuillez noter que le nom des tablettes tactiles est différent de la photo. Le fait est qu'en raison du refus de régler la vitesse du ventilateur, dans le code, j'ai réaffecté le bouton pour allumer le sèche-cheveux. Au tout début, le contrôle de vitesse a été mis en place, mais comme la tension de mon PSU était de 20V (augmentée de 1V en ajoutant une résistance variable), et que le ventilateur était de 24V, j'ai décidé de refuser. Le signal des boutons tactiles TTP223 (activé en mode Switch, 3,3 V est appliqué à la broche TOG) est lu par l'Arduino. L'écran est connecté via des résistances de limitation pour correspondre à la logique 5V et 3,3V. Cette solution n'est pas tout à fait correcte, mais elle fonctionne depuis plusieurs années sur différents appareils.La carte principale est un câblage imprimé double face. J'ai laissé la métallisation au maximum pour réduire l'influence des interférences, ainsi que pour simplifier le circuit des boutons tactiles (pour le TTP223, un condensateur est requis à l'entrée du sol pour réduire la sensibilité. Sans lui, le bouton fonctionnera juste lorsque vous vous approcherez de votre doigt. Mais depuis que j'ai fait de cette métallisation un condensateur solide non requis). Fait une découpe pour l'affichage.Photo de bord sans pièces Sur la face supérieure, il y a des plates-formes de boutons tactiles, le panneau avant est collé, l'écran est soudé. Les pavés de touches tactiles et l'écran sont connectés à la partie inférieure via des cavaliers avec un fil mince. Résistances dimensionnelles et condensateur 0603.Fabrication de panneaux avant, 3 , FrontDesigner-3.0_rus, .

, , .

. . .

Sur la face inférieure se trouve la puce Arduino Pro mini et le bouton tactile TTP223.2. Carte amplificateur

Correction mineureeasyJet , R11 ( ). , R3 , . . .

Le circuit du fer à souder se compose d'un amplificateur différentiel avec un pont résistif et d'un transistor à effet de champ avec un cerclage.- Pour augmenter la plage «utile» du signal de sortie avec une thermistance à faible résistance (dans mon cas, dans la copie chinoise de Hakko A1321 56 Ohm à 25 degrés, à titre de comparaison, les imprimantes 3D ont généralement une thermistance avec une résistance de 100 kOhm à 25 degrés), un pont résistif et un amplificateur différentiel sont utilisés. Pour réduire les interférences, des condensateurs sont installés en parallèle avec la thermistance et dans le circuit de rétroaction. Ce circuit n'est nécessaire que pour une thermistance.S'il y a un thermocouple dans votre fer à souder, vous avez besoin d'un circuit amplificateur similaire à celui du circuit sèche-cheveux. Aucune configuration requise. Mesurez uniquement la résistance de votre thermistance à 25 degrés et si nécessaire, changez la résistance de 56 Ohms en résistance mesurée.

- Le transistor à effet de champ a été retiré de la carte mère. Une résistance de 100 kOhm est nécessaire pour que le fer à souder lui-même ne s'allume pas à partir de micros si l'arduino, par exemple, s'éteint, met à la terre la grille du transistor à effet de champ. Résistances de 220 ohms pour limiter le courant de charge de l'obturateur.

Le circuit sèche-cheveux se compose d'un amplificateur non inverseur et d'un transistor à effet de champ.- Amplificateur: circuit typique. Pour réduire les micros, les condensateurs sont parallèles au thermocouple et dans le circuit de rétroaction.

- Le transistor à effet de champ ME9926 n'a pas de faisceau, ce n'est pas accidentel. L'inclusion ne menace rien, juste un fan tournera. Il n'y a pas non plus de limitation du courant de charge de la grille, car la capacité d'obturation est faible.

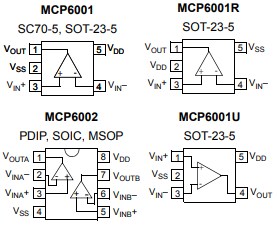

La taille des résistances et des condensateurs est de 0603, à l'exception de la résistance de 56 Ohms - 1206.Aucune configuration n'est requise.Nuances: l'utilisation d'un amplificateur opérationnel LM321 (un analogue monocanal de LM358) pour un amplificateur différentiel n'est pas optimale, car il ne s'agit pas d'un amplificateur opérationnel Rail-to-Rail, et l'amplitude de sortie maximale sera limitée à 3,5-4 V à une alimentation de 5 V et à la température maximale (à une valeur spécifiée sur les dénominations graphiques) sera limitée à environ 426 degrés. Je recommande d'utiliser par exemple MCP6001. Mais vous devez faire attention à ce qu'en fonction des lettres à la fin, le brochage soit différent:

3. Carte module Triac

Circuit standard avec optocosmistor MOC3063. Étant donné que le MOC3063 détermine lui-même la transition à travers la tension nulle du réseau 220V et que la charge est l'élément chauffant à inertie, il est inutile d'utiliser le contrôle de phase, ainsi que des circuits de contrôle zéro supplémentaires.Nuances: vous pouvez simplifier un peu le schéma si vous utilisez un triac qui ne nécessite pas de chaîne de snubber, ils ont snubberless.

Circuit standard avec optocosmistor MOC3063. Étant donné que le MOC3063 détermine lui-même la transition à travers la tension nulle du réseau 220V et que la charge est l'élément chauffant à inertie, il est inutile d'utiliser le contrôle de phase, ainsi que des circuits de contrôle zéro supplémentaires.Nuances: vous pouvez simplifier un peu le schéma si vous utilisez un triac qui ne nécessite pas de chaîne de snubber, ils ont snubberless.4. Alimentation

Le choix a été fait en termes de dimensions globales et de puissance de sortie en premier lieu. J'ai également légèrement augmenté la tension de sortie à 20V. Il était possible de faire du 22V, mais lorsque le fer à souder était allumé, la protection du bloc d'alimentation fonctionnait.5. Cas

Le boîtier a été conçu pour mon alimentation, en tenant compte de la taille des cartes et de l'impression ultérieure sur une imprimante 3D. Le métal n'était même pas prévu, un boîtier en aluminium anodisé décent est un peu cher et rayé, et un tas d'autres nuances. Mais vous plier magnifiquement ne fonctionnera pas.Connecteurs:1. Sèche-cheveux - «aviation» GX16-8.2. Fer à souder - «aviation» GX12-6.Les sources sont ici .C'est tout.PS J'ai sauvegardé la première version en brouillons comme souvenir.