Comment concevoir un équipement de protection de réseau électrique

Salut Habr. Le blog ASCON revient à ses lecteurs. Maintenant, il aura des postes non seulement de nos employés, mais aussi des postes invités d'ingénieurs travaillant avec les produits ASCON. La première histoire concerne la conception d'équipements pour le secteur de l'énergie.Dit Yevgeny Fofanov, chef du département de conception et de support technologique pour la production , Uralenergoservice (Iekaterinbourg).Qu'est-ce que nous faisons

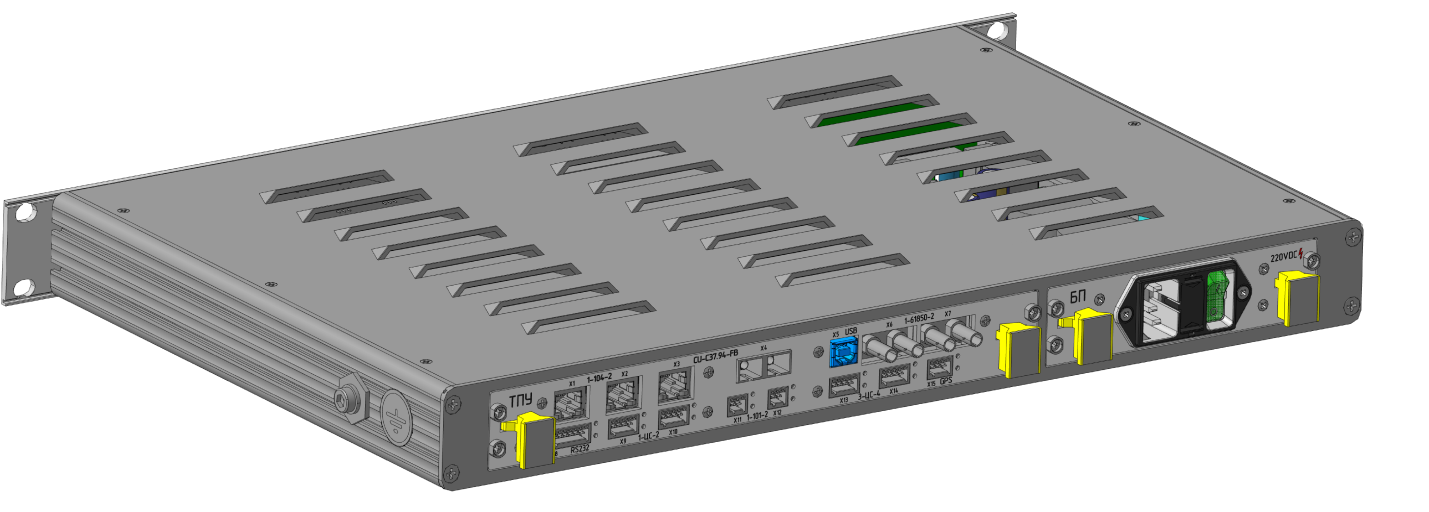

Depuis plus de 25 ans, notre société développe et fabrique des équipements pour la transmission de commandes de protection de relais et de commandes d'urgence pour les besoins énergétiques domestiques. Nos produits sont installés dans les centrales électriques de Rosseti, Inter RAO, RusHydro, de grandes entreprises pétrolières et gazières et métallurgiques.Nous offrons une gamme complète de services, y compris la conception, le développement, la livraison, la configuration et la mise en service, le service de garantie et post-garantie, la modernisation de l'équipement sur le site d'installation. De plus, des cours de formation avancée sous licence pour les employés des organisations qui exploitent notre équipement ont lieu dans notre propre salle de classe. Source goodfon.ruLes exigences pour la conception de nos produits sont normalisées et déterminées par GOST R CEI 60297-3-101-2006, qui s'applique aux équipements de télécommunications de 19 pouces. Par conséquent, la composante créative dans le développement de coques pour nos produits est sérieusement limitée par les exigences de ce document.

Source goodfon.ruLes exigences pour la conception de nos produits sont normalisées et déterminées par GOST R CEI 60297-3-101-2006, qui s'applique aux équipements de télécommunications de 19 pouces. Par conséquent, la composante créative dans le développement de coques pour nos produits est sérieusement limitée par les exigences de ce document.

Comment lancer un nouveau produit

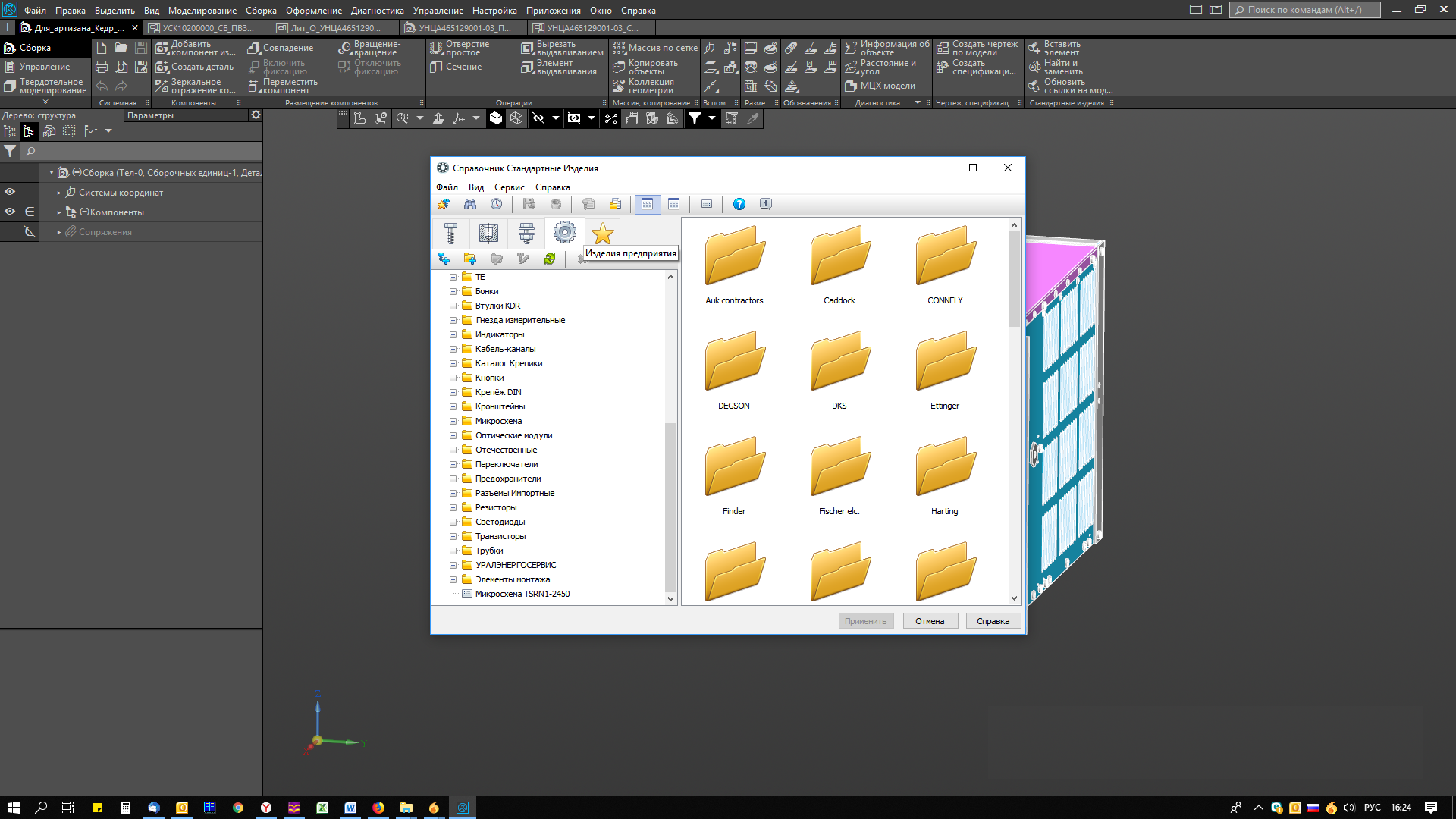

En règle générale, lors du développement d'un nouveau produit, l'équipe de projet est d'abord formée, qui s'occupera de la solution des problèmes fondamentaux. Dans ce document, sous la direction de l'ingénieur en chef, les développeurs, les concepteurs de circuits et les ingénieurs de conception travaillent. Au premier stade, sur la base des spécifications techniques reçues, un schéma de structure du produit est compilé, ses caractéristiques de masse globales sont déterminées et les composants sont décomposés. Le concepteur détermine les exigences pour la coque du produit et ses composants, après quoi il détermine les dimensions des circuits imprimés installés dans les blocs.Après l'approbation des caractéristiques de conception du produit, le concepteur de circuits reçoit un dessin du modèle de carte de circuit imprimé, qui devrait être installé dans l'une des unités de l'appareil à l'avenir. Le travail est effectué dans le programme Altium Designer. En conséquence, des fichiers contenant la conception de la carte de circuit imprimé du bloc en cours de développement sont créés. Ensuite, le modèle de la carte de circuit imprimé est exporté au format * .step, qui est transmis au concepteur pour vérification ultérieure de la conformité aux exigences contenues dans le modèle de carte de circuit imprimé.Le concepteur ouvre le fichier résultant dans le système KOMPAS-3D et incorpore l'assemblage PCB dans l'assemblage du bloc en cours de développement. Il vérifie ensuite le modèle de l'unité d'assemblage résultante pour l'absence d'intersections géométriques. Lorsque les zones problématiques sont identifiées avec le concepteur de circuits, le concepteur trouve des moyens de les résoudre, puis le processus de correspondance géométrique est répété.Après approbation de la carte de circuit imprimé, ses fichiers sont transférés au service des achats puis envoyés aux fabricants de cartes de circuits imprimés.Le designer, quant à lui, est engagé dans la préparation de la coque du produit. La plupart du temps, des composants en feuille sont utilisés comme éléments de châssis. Pour les créer, le designer travaille en KOMPAS-3D avec des équipes de conception de feuilles. Avec leur aide, des opérations complexes sont réalisées avec des matériaux en feuille: construction de coques, découpe d'emboutissage, fermeture de coins et, surtout, construction d'alésoirs. Cette fonctionnalité a des capacités suffisantes pour répondre à tous nos besoins, fiable et facile à utiliser. Corps du produit créé à l'aide des commandes de modélisation de feuilleSans faute, nous utilisons le répertoire Standard Products, qui, en plus des modèles matériels, comprend la sous-section utile Structural Elements. L'outil vous permet d'ajouter diverses rainures, trous, rainures et rainures à la fois dans le modèle 3D du produit et dans un dessin plat. Séparément, nous notons la présence de la section "Produits d'entreprise" avec les données utilisateur.Dans notre cas, il comprend toutes les données sur le matériel spécialisé collectées à partir de catalogues étrangers (à la fois la géométrie 3D et les données pour remplir la spécification).

Corps du produit créé à l'aide des commandes de modélisation de feuilleSans faute, nous utilisons le répertoire Standard Products, qui, en plus des modèles matériels, comprend la sous-section utile Structural Elements. L'outil vous permet d'ajouter diverses rainures, trous, rainures et rainures à la fois dans le modèle 3D du produit et dans un dessin plat. Séparément, nous notons la présence de la section "Produits d'entreprise" avec les données utilisateur.Dans notre cas, il comprend toutes les données sur le matériel spécialisé collectées à partir de catalogues étrangers (à la fois la géométrie 3D et les données pour remplir la spécification). Nomenclature des produits «Uralenergoservice» dans le répertoire des produits standardIl convient de mentionner la ressource TraceParts, qui a publié plus de 100 millions de pièces de plus de 800 catalogues officiels de nombreux fabricants du monde entier. Lors du téléchargement de fichiers à partir de cette ressource (généralement au format * .step), il devient parfois nécessaire de simplifier la géométrie de la pièce. Malheureusement, les fichiers importés ne contiennent pas de détails dans l'arborescence de construction qui permettraient d'apporter des modifications à la pièce. Par conséquent, l'édition de la pièce doit être précédée de la restauration de l'histoire de la construction.Pour restaurer l'arborescence des constructions perdues lors de l'export, nous utilisons l'application de reconnaissance de modèle 3D pour KOMPAS-3D. Lors du traitement de pièces complexes, certaines difficultés peuvent survenir, mais la bibliothèque gère rapidement et sans erreur des modèles simples. En conséquence, nous obtenons un fichier de modèle préparé pour apporter des modifications à KOMPAS-3D.

Nomenclature des produits «Uralenergoservice» dans le répertoire des produits standardIl convient de mentionner la ressource TraceParts, qui a publié plus de 100 millions de pièces de plus de 800 catalogues officiels de nombreux fabricants du monde entier. Lors du téléchargement de fichiers à partir de cette ressource (généralement au format * .step), il devient parfois nécessaire de simplifier la géométrie de la pièce. Malheureusement, les fichiers importés ne contiennent pas de détails dans l'arborescence de construction qui permettraient d'apporter des modifications à la pièce. Par conséquent, l'édition de la pièce doit être précédée de la restauration de l'histoire de la construction.Pour restaurer l'arborescence des constructions perdues lors de l'export, nous utilisons l'application de reconnaissance de modèle 3D pour KOMPAS-3D. Lors du traitement de pièces complexes, certaines difficultés peuvent survenir, mais la bibliothèque gère rapidement et sans erreur des modèles simples. En conséquence, nous obtenons un fichier de modèle préparé pour apporter des modifications à KOMPAS-3D.Interaction avec les alliés

Après avoir terminé la construction du modèle de logement, il est transféré sur le côté, à nos partenaires, fabricants de pièces de logement. Pour ce faire, le fichier de KOMPAS est exporté dans un fichier étape, puis il est transféré via le service d'hébergement de fichiers à nos sous-traitants impliqués dans l'usinage. Ils analysent le fichier reçu, réalisent la conception et l'adaptation technologique aux capacités de leur production, puis envoient leur version du fichier d'étape pour approbation. Un point intéressant de cette interaction est que nous ne coordonnons pas les dessins du produit. Toutes les approbations font partie de la discussion du modèle 3D. Cela peut réduire considérablement le temps de développement de la coque du produit.Après avoir résolu tous les problèmes techniques, le coût du produit est convenu. À ce stade, vous devez parfois apporter des modifications au modèle afin d'optimiser les coûts. Vient ensuite la livraison des premiers échantillons de test.Acheminement des câbles et faisceaux

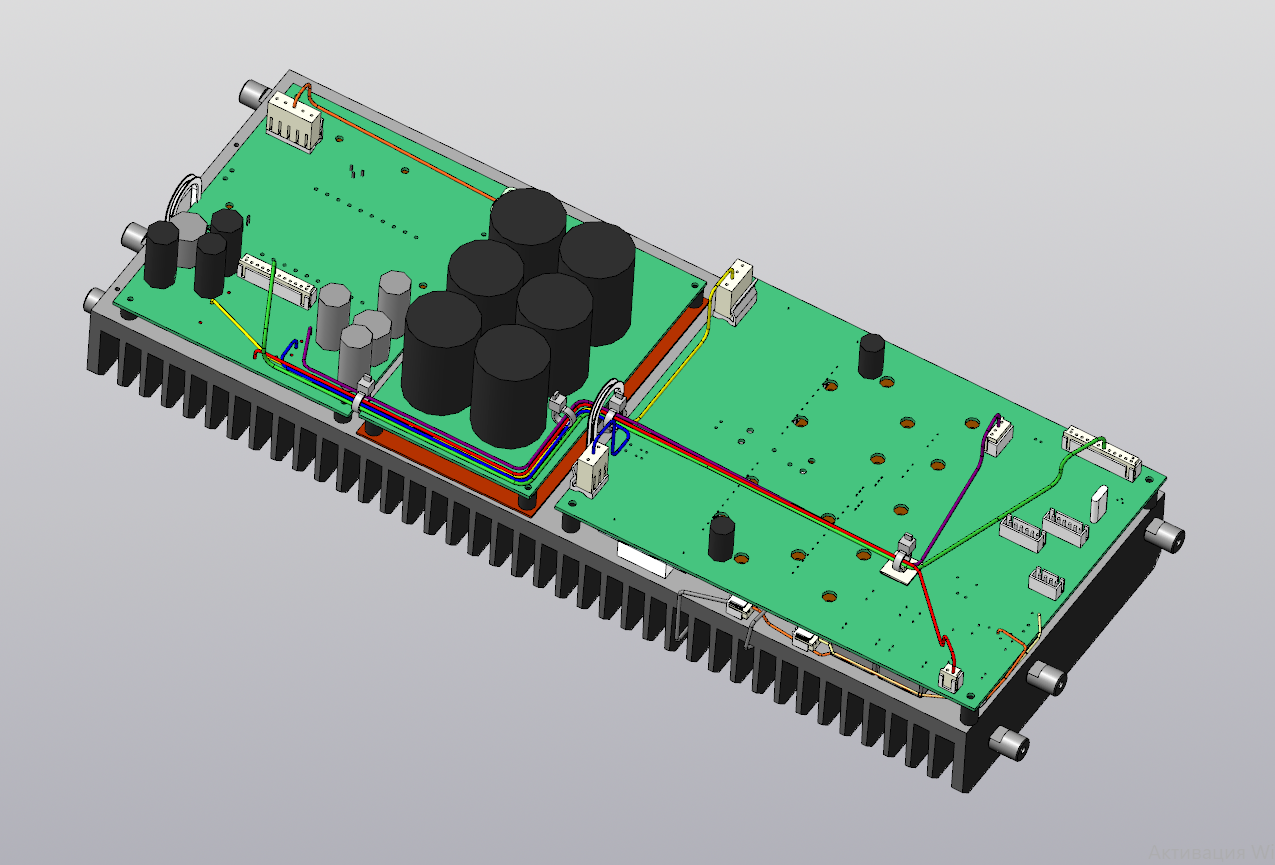

Parallèlement à la préparation de la production des pièces du boîtier, le concepteur travaille avec un fichier d'assemblage 3D pour l'ensemble du produit. Les emplacements sont déterminés pour le routage optimal des connexions de la carte mère, les connecteurs nécessaires sont posés, le type de fil est déterminé. Pour ce faire, nous utilisons l'application Equipement: Câbles et harnais. Son application permet pour la première fois de calculer la longueur requise des connexions de fils, ainsi que de publier la documentation de conception nécessaire pour les câbles et faisceaux. Exemple d'application: équipement: câbles et harnaisDans les cas justifiés, les calculs nécessaires sont effectués à l'aide de systèmes CAE, par exemple, la simulation thermique du fonctionnement des unités les plus puissantes de l'appareil. Après cela, les résultats du calcul sont étudiés et une décision est prise pour apporter des modifications aux éléments structurels. Ces tests virtuels peuvent être effectués avec succès à l'aide du système FlowVision (développé par TESIS). Mais, comme il n'y a plus de besoin constant de tels calculs, il est économiquement plus rentable d'effectuer de tels travaux une seule fois, sur une base contractuelle, avec l'aide de nos entrepreneurs.

Exemple d'application: équipement: câbles et harnaisDans les cas justifiés, les calculs nécessaires sont effectués à l'aide de systèmes CAE, par exemple, la simulation thermique du fonctionnement des unités les plus puissantes de l'appareil. Après cela, les résultats du calcul sont étudiés et une décision est prise pour apporter des modifications aux éléments structurels. Ces tests virtuels peuvent être effectués avec succès à l'aide du système FlowVision (développé par TESIS). Mais, comme il n'y a plus de besoin constant de tels calculs, il est économiquement plus rentable d'effectuer de tels travaux une seule fois, sur une base contractuelle, avec l'aide de nos entrepreneurs.Visualisation: montrer le futur produit

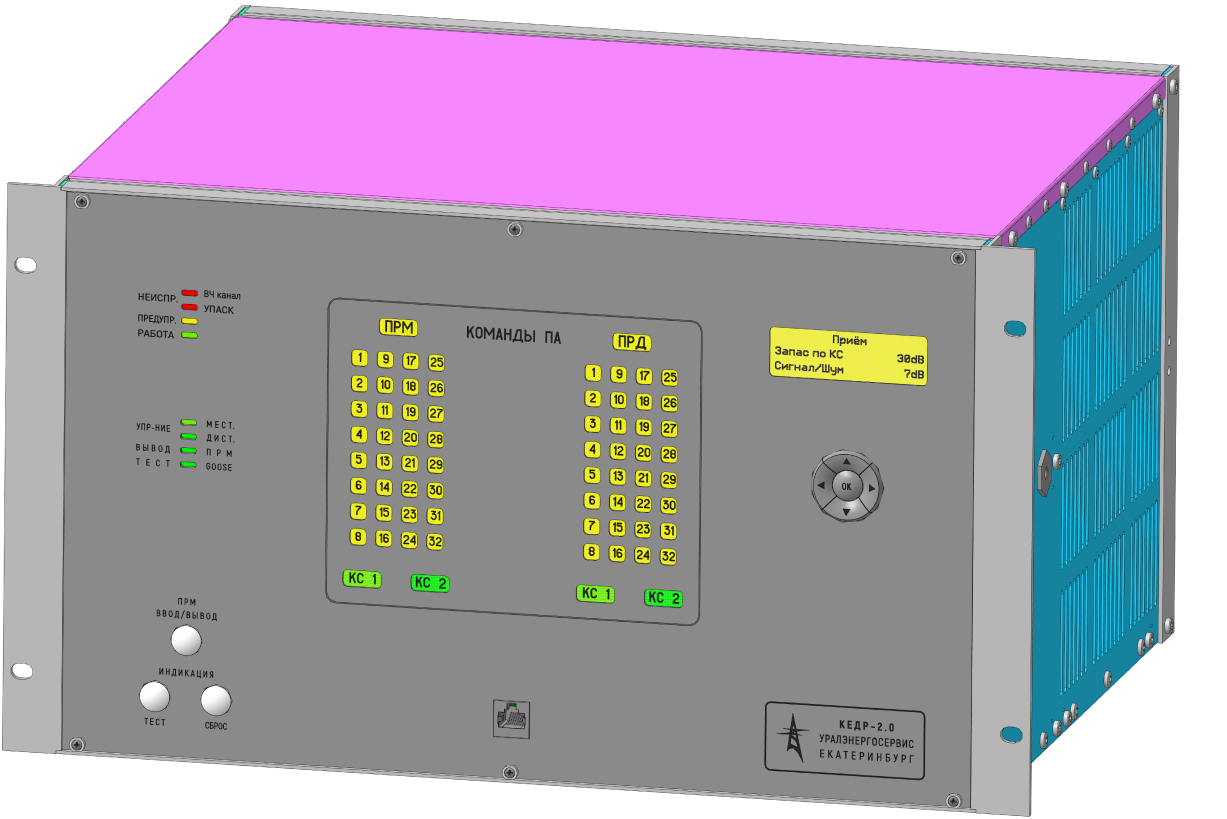

Après un dessin détaillé de l'apparence du produit, il est temps de préparer des images de haute qualité du nouvel appareil - pour les brochures publicitaires, les catalogues et autres produits d'impression. Ici, nous utilisons le rendu artisanal pour KOMPAS-3D, qui transforme les modèles 3D multicolores en images de produits réalistes. À l'aide de l'application, vous pouvez créer un livret publicitaire pour le futur produit de série sans même avoir de photos des premiers échantillons de produits.

À l'aide de l'application, vous pouvez créer un livret publicitaire pour le futur produit de série sans même avoir de photos des premiers échantillons de produits.

Tester

Après la fin du développement du produit et la sortie des premiers prototypes, la phase des tests de qualification commence. La conformité du produit aux caractéristiques et fonctionnalités déclarées sur le site de production de notre entreprise est vérifiée. Après leur passage réussi, des tests de certification dans un laboratoire indépendant pour la conformité aux exigences de sécurité, la compatibilité électromagnétique, les influences climatiques et mécaniques suivent.Il serait bon de passer à ces tests, ayant en main les résultats positifs des calculs préliminaires. À cet égard, le système d'analyse de résistance APM FEM présente un intérêt pour une évaluation préliminaire de la stabilité structurale aux vibrations sinusoïdales dans la plage de 2 à 100 Hz pour les tests de terrain ultérieurs pour la conformité à GOST 30546.1-98 (résistance sismique). Peut-être notre intérêt pour ce sujet sera-t-il soutenu par les laboratoires d'essais, car dans des cas justifiés, il est permis de réaliser des essais sismiques en utilisant la méthode de calcul. Actuellement, le logiciel ANSYS est utilisé pour cela.Ligne d'arrivée: préparation de la documentation de conception

Au début de la production en série, vous devriez déjà avoir un ensemble de documentation de conception établi selon les exigences d'ESKD et approuvé par le client général. Les travaux de préparation sont effectués par les employés du département sur instruction du chef de file dans plusieurs programmes:- la documentation de conception pour l'installation des cartes de circuits imprimés est établie dans Altium Designer en utilisant l'éditeur nouvellement développé Draughtsman

- les dessins d'assemblage des blocs et les dessins de travail des pièces complexes sont réalisés dans KOMPAS-Graph

- la documentation de conception pour les panneaux avant, les plaques signalétiques et les autocollants est réalisée dans CorelDRAW et n'est transmise aux entrepreneurs que sous forme électronique.

Perspectives pour la technologie du dessin

Je voudrais attirer l'attention des développeurs ASCON sur la tendance de la transition vers les technologies de dessin. Lorsque nous travaillons avec des fournisseurs étrangers d'équipements d'armoires, nous sommes déjà passés de la coordination des dessins à la coordination des modèles 3D par lettre de motivation.Déjà, KOMPAS-3D vous permet de stocker dans le modèle les informations nécessaires à la fabrication du produit: dimensions (y compris avec tolérances), rugosité (y compris non spécifié), bases, tolérances de forme, lignes de repère et autres. Toutes ces informations sont visibles directement dans l'espace de travail, mais les exigences techniques sont ouvertes dans un onglet séparé.À notre avis, il serait opportun de donner à l'utilisateur la possibilité, si nécessaire, de placer les exigences techniques dans l'espace du modèle 3D du produit, dans l'un des trois plans de base. Ainsi, lorsque vous ouvrez un fichier dans KOMPAS-3D ou dans KOMPAS-3D Viewer, toutes les informations nécessaires s'affichent à l'écran et toujours sous vos yeux. Dans ce cas, l'utilisateur doit pouvoir déplacer les exigences techniques dans le plan et modifier les paramètres de texte.À l'avenir, nous envisageons d'abandonner les dessins d'assemblage au profit de fichiers d'assemblage 3D sur notre site de production. Cela simplifiera la lecture de la documentation de conception et, par conséquent, facilitera le processus de mise en production des produits en série.Il serait également intéressant de voir la synchronisation du répertoire des produits standard avec le produit comptable 1C pour assurer l'uniformité des données utilisées dans l'entreprise.PS Il se trouve que la rédaction de cet article a été précédée d'un mois de dur labeur avec la nouvelle version de KOMPAS-3D v18. Je comprends qu'il s'agit d'un sujet de discussion distinct, mais je ne peux pas le contourner.

Notre principal intérêt était dans le traitement d'ensembles "lourds" de plus de 10 000 pièces. Les développeurs ASCON annoncent une amélioration révolutionnaire des performances dans la 18e version. Les caractéristiques comparatives des versions antérieures semblent très attrayantes. Pour cette raison, j'ai voulu évaluer les capacités de la nouvelle version dans les réalités de notre entreprise.

Les résultats sont encourageants. La reconstruction des assemblages "lourds" se mesure désormais en quelques dizaines de secondes. Alors qu'avant la reconstruction pouvait durer des dizaines de minutes. Réduit considérablement le temps d'ouverture et d'enregistrement des fichiers. En général, le système se comporte sensiblement plus stable. L'auteur est Yevgeny Fofanov, chef du département de KTOP Uralenergoservice.

L'auteur est Yevgeny Fofanov, chef du département de KTOP Uralenergoservice. Source: https://habr.com/ru/post/undefined/

All Articles