Production de masse d'électronique en Russie. Automatisation des tests

Je continue de parler de notre expérience dans l'organisation de la production en série d'électronique commerciale.L'article précédent portait sur l'histoire du produit. De nombreuses statistiques sont obtenues grâce à l'utilisation de stations de test. Mais peu de choses sur les stations elles-mêmes. Aujourd'hui - en savoir plus sur la façon dont nous avons automatisé les tests fonctionnels des cartes de circuits imprimés en production et sur la disposition de la station de test, ce qui nous aide à cet égard.Ce que nous voulions réaliser:- Contrôle total. Vérifiez chaque tableau, pas de manière sélective.

- Réduisez l'influence du facteur humain. L'efficacité des tests ne devrait pas dépendre des qualifications et des qualités personnelles de l'artiste.

- Intégration avec la production. Les tests devraient faire partie du processus de fabrication global.

- Firmware. L'appareil doit être prêt à être assemblé dans le boîtier.

- Comptabilité et étiquetage des appareils libérés. Attribution de numéro de série de bout en bout. Impression d'autocollants pour une identification plus poussée.

- Tout cela devrait fonctionner rapidement.

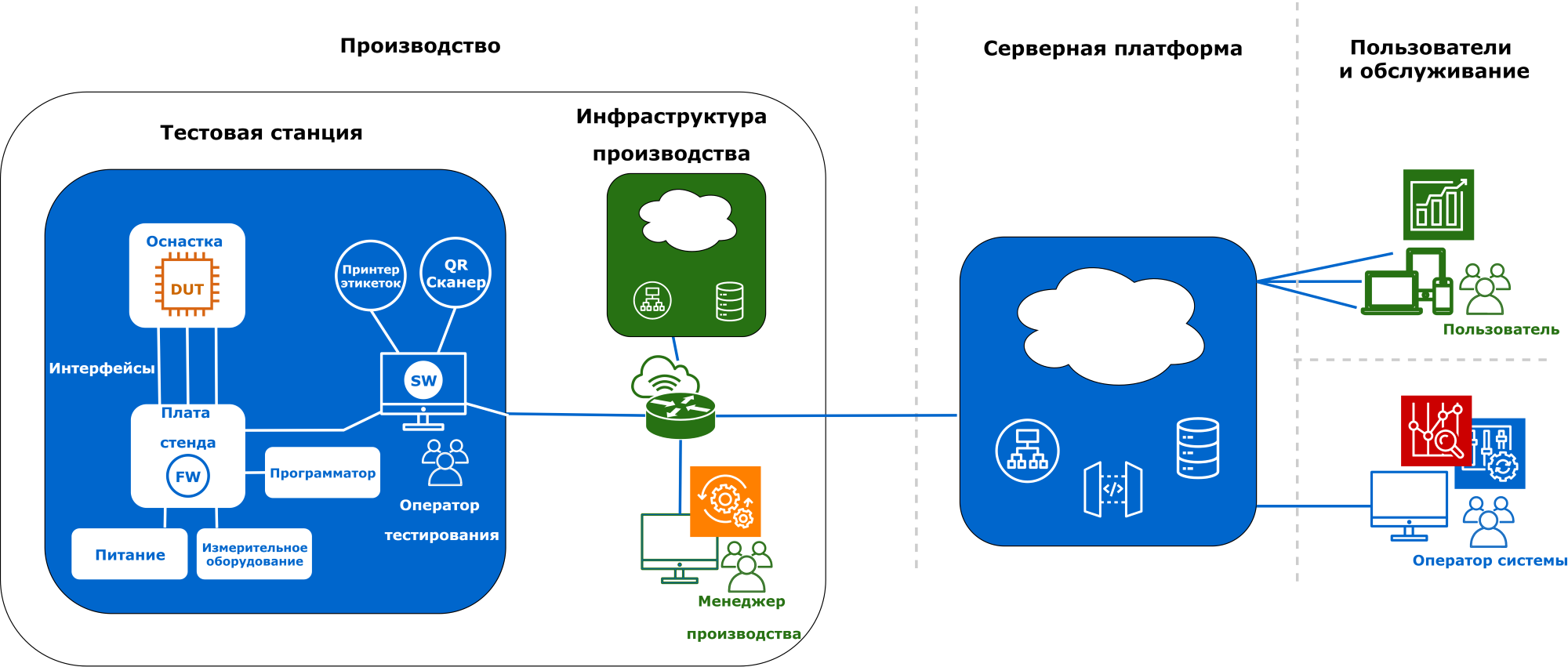

Pour ce faire, nous avons décidé d'étendre les capacités du testeur, dont nous avons parlé ici , et avons développé un système de test. Le système assure l'interaction des stations de test, de l'infrastructure de production, de la plate-forme serveur et des utilisateurs. Vous permet de stocker, de traiter et de donner accès aux informations à l'opérateur de test, au directeur de production, à l'opérateur système et aux autres utilisateurs. À l'avenir, nous prévoyons d'ajouter la possibilité de contrôler à distance les stations de test (changer le plan de test, la version du firmware, etc.).

DUT (appareil sous test)

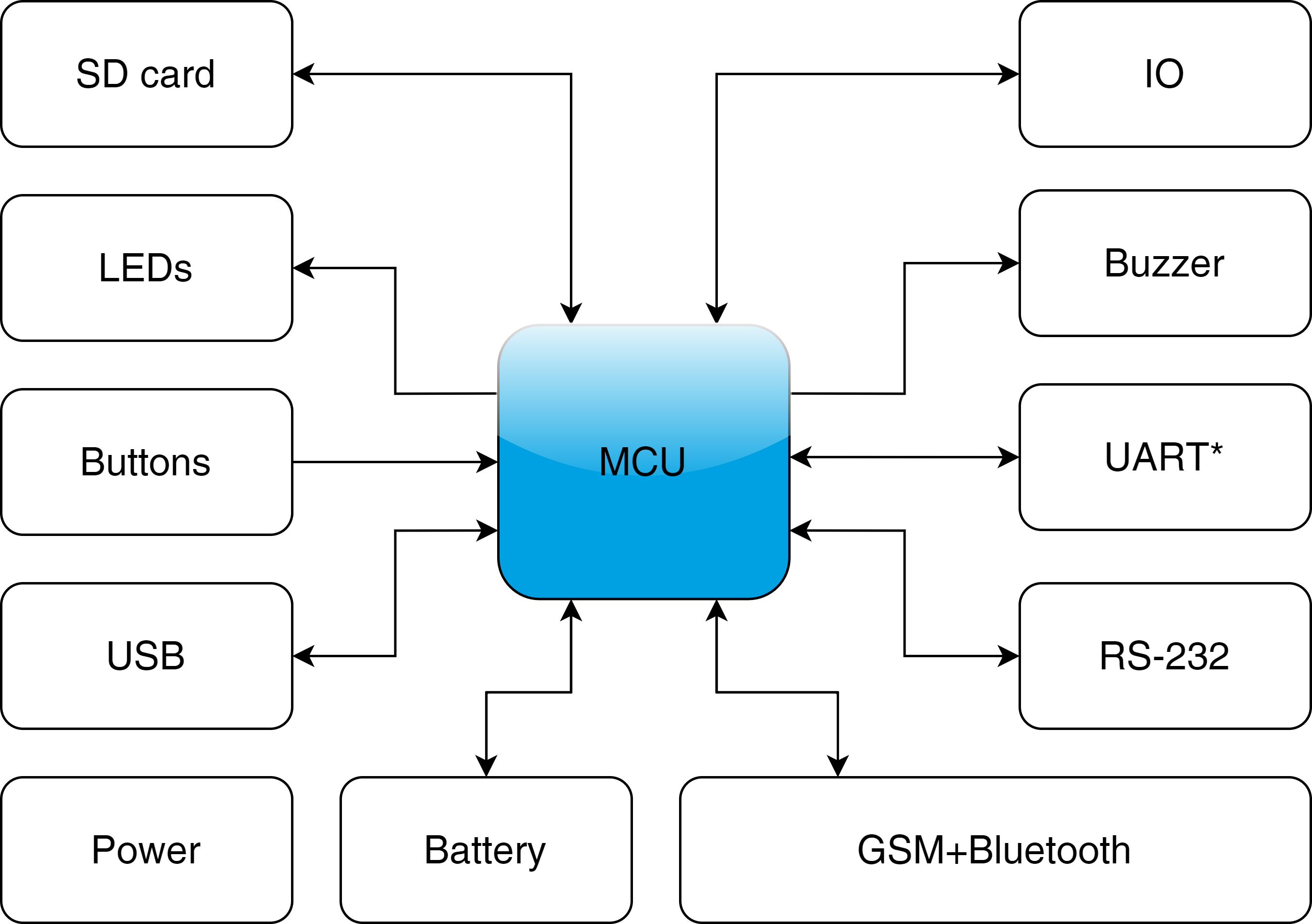

Un peu sur l'appareil que nous testons. Schéma fonctionnel simplifié: il s'agit d'un module de télémétrie qui s'exécute sous le contrôle d'un microcontrôleur. Il possède plusieurs interfaces avec l'objet de contrôle, la communication avec le serveur, l'indication et les contrôles. Le module fonctionne à la fois à partir d'une alimentation externe et indépendamment de la batterie. Dans TK, nous avons peint un plan de test détaillé pour une station de test, ici je vais brièvement donner les fonctions et les méthodes de test:

Station d'essai

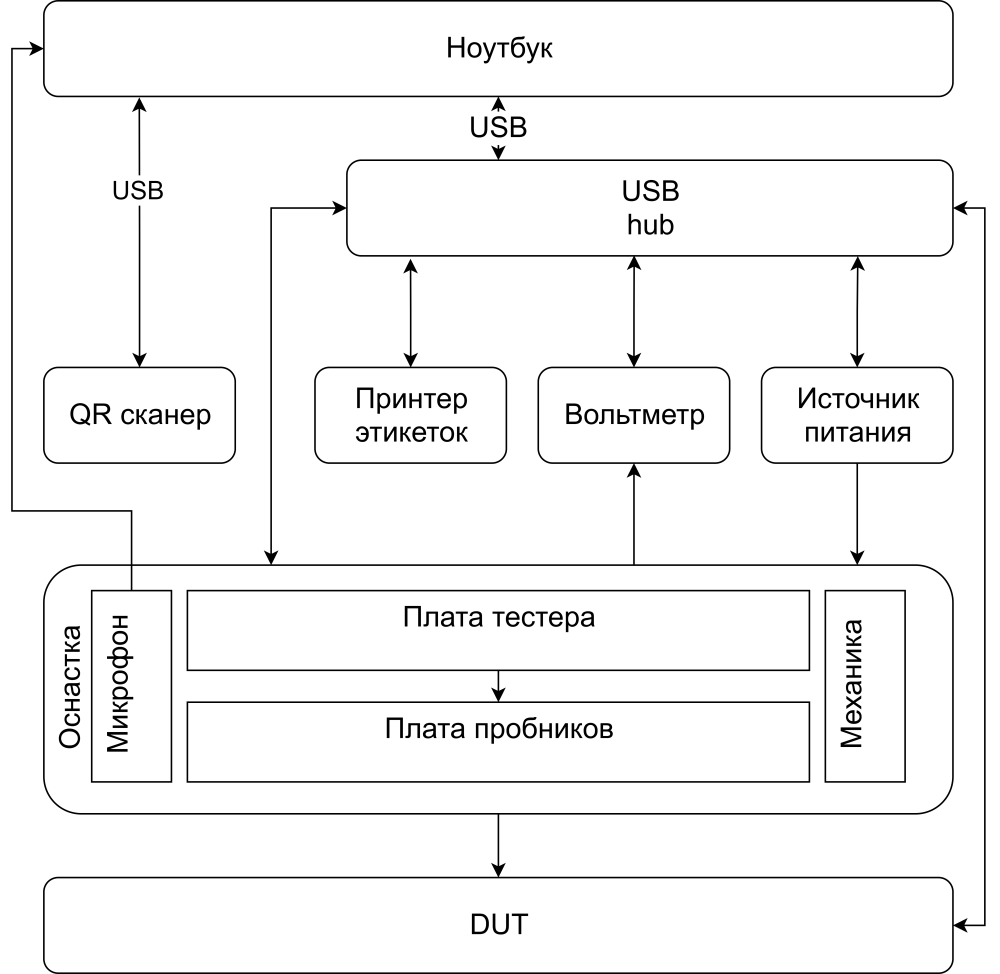

La station de test se compose d'équipements, d'instruments standard et d'un ordinateur portable qui contrôle tout cela. Presque tous les appareils sont connectés à l'ordinateur portable via USB.

Liste des équipements d'occasion: Un ordinateur portable

Lorsque nous avons choisi un modèle d'ordinateur portable, nous pensions que nous allions simplement déployer un logiciel pré-débogué dessus. Par conséquent, l'ordinateur portable n'a pas besoin de beaucoup de performances. Nous avons donc acheté des ordinateurs portables bon marché avec WIN10. Ne le faites pas. Le débogage sur le matériel cible est inévitable. Il est beaucoup plus pratique de travailler avec du matériel normal, d'autant plus que le coût d'un ordinateur portable à l'échelle d'un projet n'est pas si fondamental.Windows n'était pas le meilleur système d'exploitation pour nos besoins. Il est difficile d'obtenir l'identité de plusieurs stations avec elle, il est difficile d'arrêter complètement et définitivement la mise à jour. Nous sommes donc arrivés à la production pour déployer une station de test:

Windows a également lancé une tâche via Bluetooth. Lorsque vous essayez de connecter un nouvel appareil au Bluetooth d'un ordinateur portable Windows, il demande à chaque fois l'autorisation à l'utilisateur. Nous n'avons pas pu contourner cette demande doucement et avons fait Bluetooth à l'intérieur du stand.Le panneau de commande suivant fonctionne sur l'ordinateur portable:

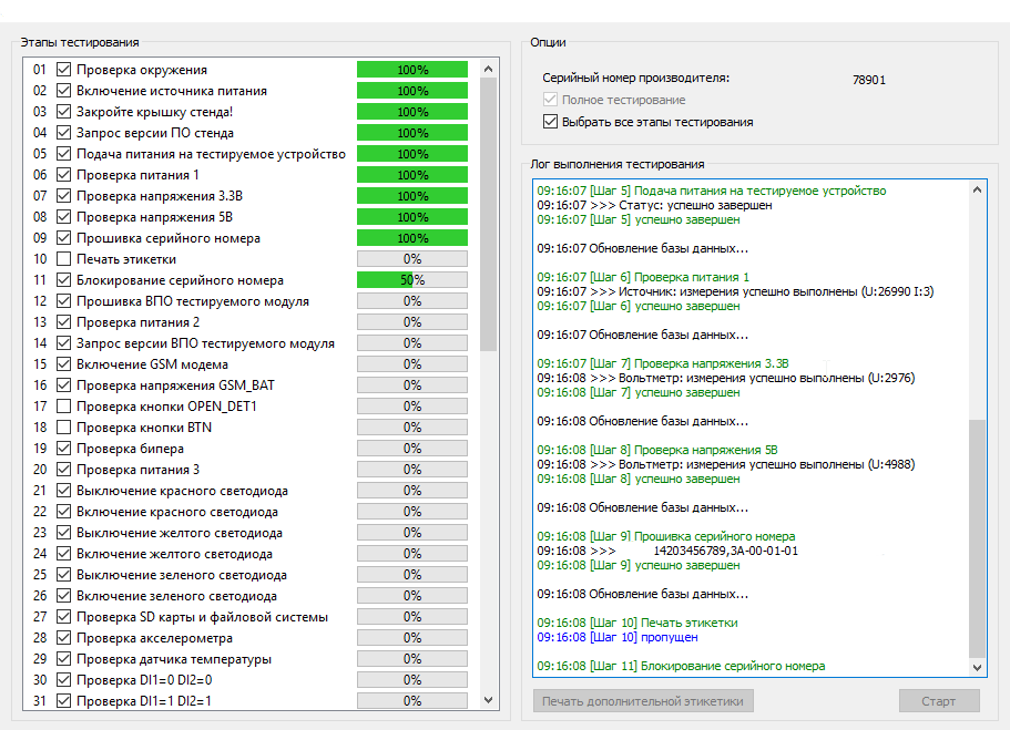

Le test commence par la lecture du code-barres sur la carte. Le processus de test est l'exécution séquentielle des étapes du programme de test, chacune ayant un numéro, un nom et un statut d'exécution. (côté gauche de l'interface) Si nécessaire, vous pouvez décocher la case d'exécution à des étapes distinctes et elles seront ignorées. Au fur et à mesure de sa progression, le programme de test affiche des informations supplémentaires dans la fenêtre Journal d'exécution des tests (à droite) sur l'état de l'étape en cours. Le test des étiquettes se termine.La carte de la station de test et le DUT sont connectés à l'ordinateur portable via USB et sont échangés à l'aide du protocole Modbus.Test de résistance

L'une des principales exigences pour le travail d'une station d'essai en production est la fiabilité. Elle ne doit pas sauter le mariage et ne pas rejeter les produits appropriés. Pour identifier les échecs rares, vous devez exécuter plusieurs fois les tests. Par conséquent, nous avons commencé à faire des tests de charge. L'autoclicker lance l'interface graphique et simule le travail d'un opérateur de stand. Le nombre total de tests de résistance est supérieur à 20 000.Concentrateur USB

Il s'avère qu'il n'y a aucune bagatelle dans l'automatisation. Tous nos appareils sont connectés à l'ordinateur portable via USB. Parfois, ils «tombent». Le plus souvent, la carte de la station de test se bloque, bien sûr. Tout d'abord, nous nous sommes battus avec ces mains et avons enfoncé le fil dans l'ordinateur portable. Ils ont ensuite appris à redémarrer le concentrateur en douceur, pendant qu'il réinitialise l'alimentation et reconnecte tous les appareils. Maintenant, chaque test commence par la reconnexion de tous les périphériques USB. Usbdeview nous y aide . Il s'est avéré que tous les hubs ne font pas cela, et presque exactement le même type de hub ne sait pas comment. Nous achetons exactement la même chose.Même l'ordre d'inclusion des appareils dans le concentrateur affecte la stabilité, le guide de l'utilisateur a une section spéciale avec une illustration de la façon de coller:

Gréement

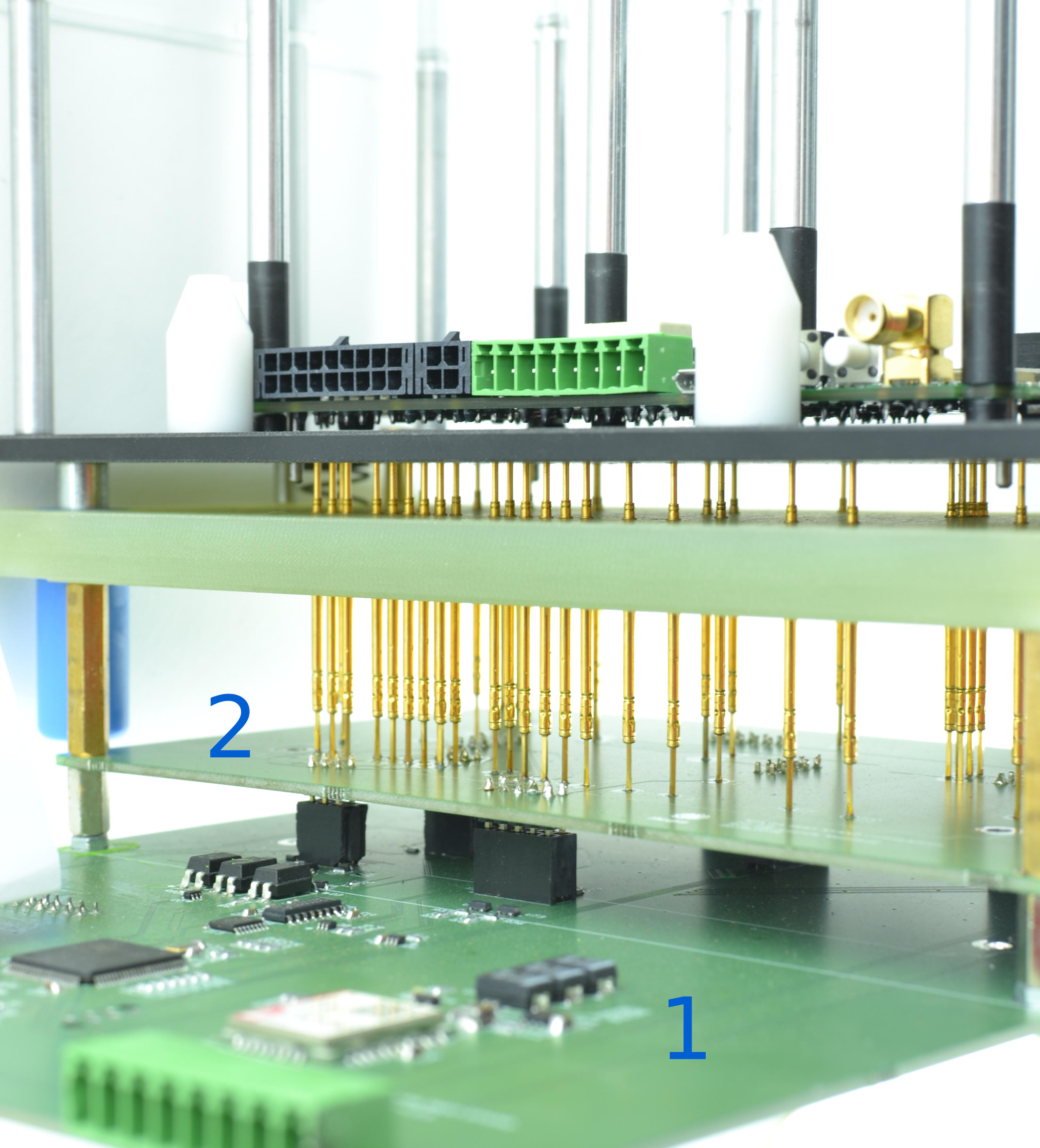

L'équipement se compose de mécaniciens, d'une carte de test (1) et d'une carte de sonde (2).

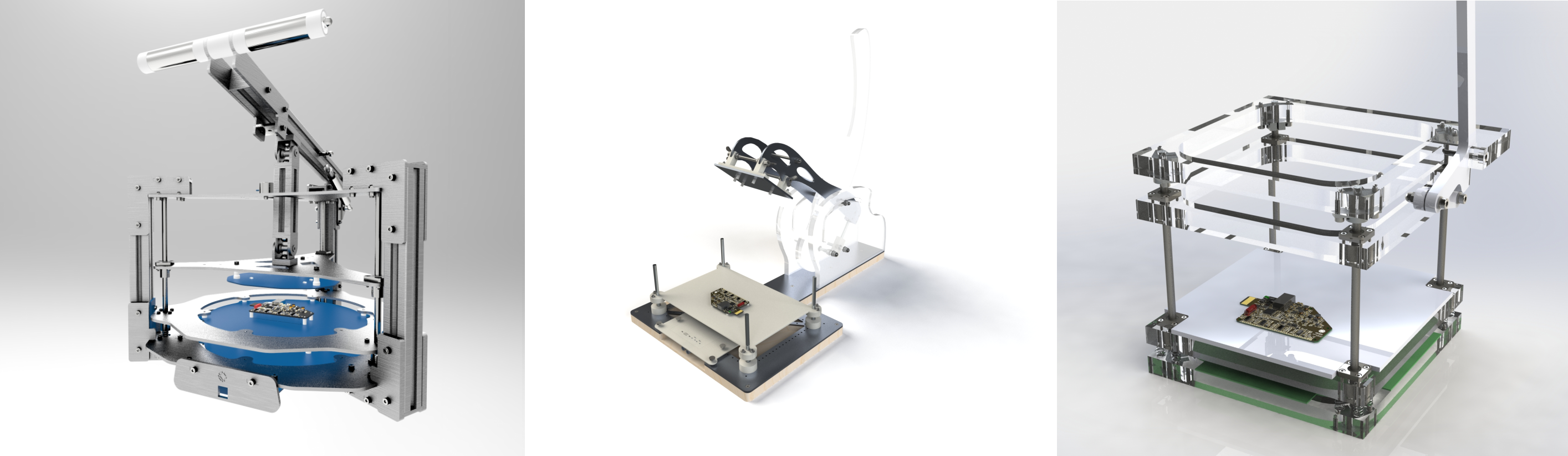

Développement mécanique

Une fois que nous avons commencé à fabriquer nos propres mécaniques, nous avons élaboré plusieurs options: Développer votre mécanique à partir de zéro coûte assez cher. Les solutions semblent fonctionner à 100%, puis quelque chose reste toujours dans les maquettes, il se plie quelque part et diverses améliorations sont constamment nécessaires. En fin de compte, nous sommes arrivés à la conclusion qu'il est beaucoup plus rentable d'utiliser des nœuds prêts à l'emploi. Pour réduire le coût, vous pouvez utiliser le même équipement sur différents projets, en ne traitant que des modules enfichables. Sur ce projet, nous avons utilisé le composant logiciel enfichable Ingun MA260 . Le processus de développement de la mécanique dans notre cas peut être divisé en plusieurs étapes:

- Choisir les bons outils de taille

- Disposition - DUT et placement de PCB

- Disposition des éléments de guidage, de l'emphase et des sondes

- Déchargement de la conception des circuits imprimés pour le traçage

- Vérification avec des modèles de PCB finis

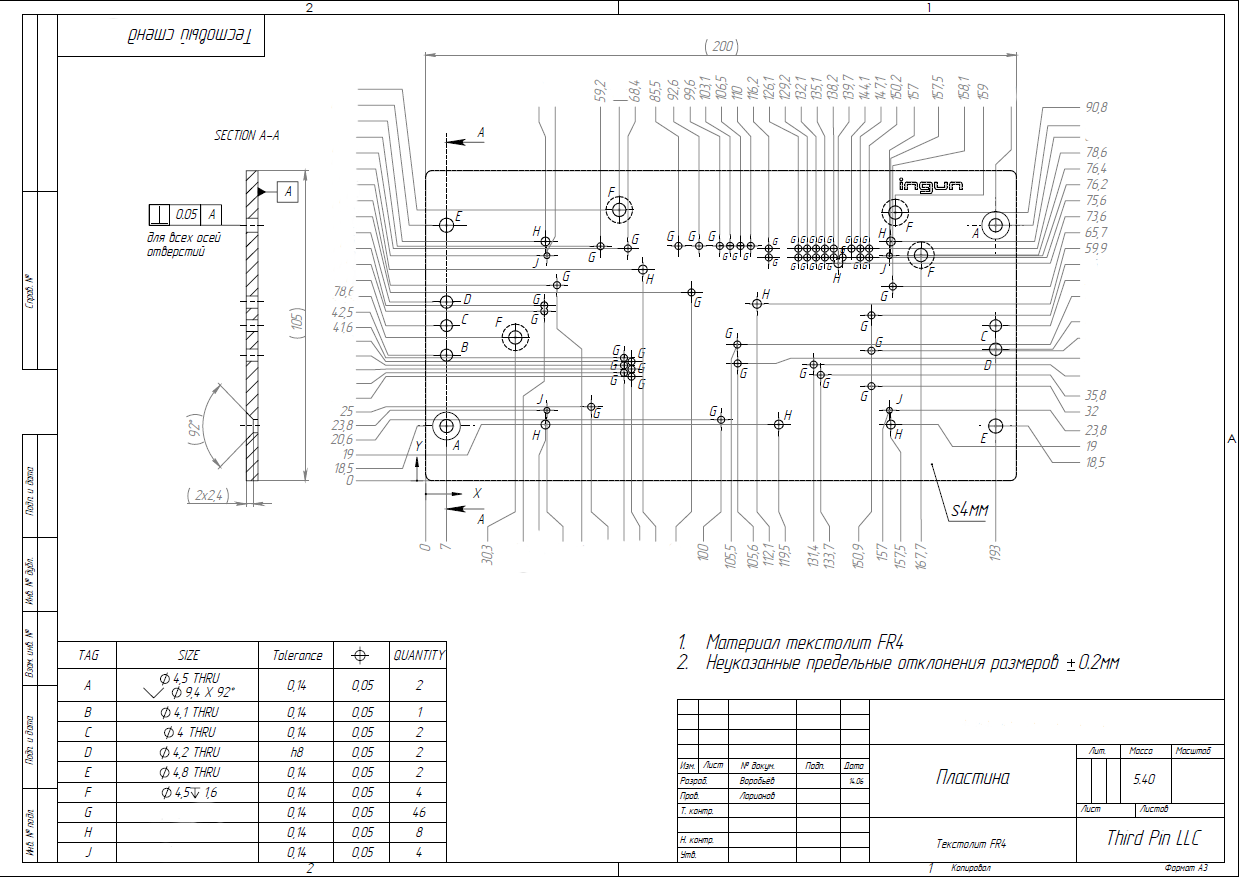

- Création de dessins

- Production de pièces

- Vérification de l'assemblage

- Répétez le cycle (jusqu'à ce qu'il se soit avéré la première fois)

Voici un exemple de dessin d'une plaque mobile:

Cartes de station de test

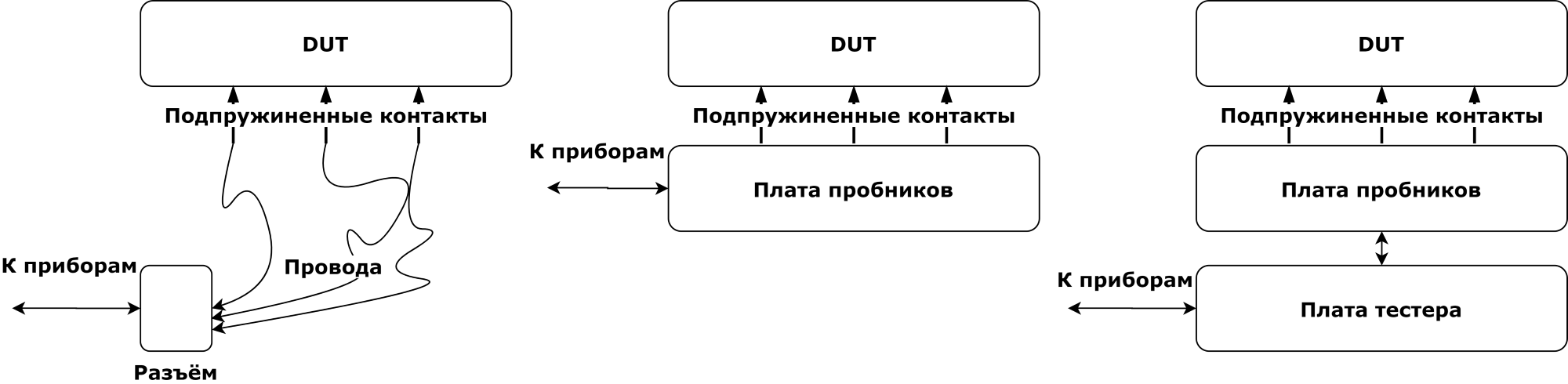

Il existe différentes approches pour la mise en œuvre des connexions entre les contacts à ressort et les dispositifs de la station de test.

- Aucune carte de circuits imprimés à l'intérieur du composant logiciel enfichable. Les fils de chaque contact à ressort vont à un connecteur snap-in commun, et déjà à partir de celui-ci les signaux sont distribués aux appareils. L'installation des fils peut prendre beaucoup de temps, le changement d'un tel équipement est associé à un risque d'endommagement des fils.

- Avec une carte d'échantillonneur. La carte de sonde remplit deux fonctions: mécanique et électrique. Les porte-sondes sont scellés dans les trous de la carte et les signaux de test sont transmis aux connecteurs vers des appareils externes. Mais il y a des interfaces spécifiques dans notre DUT, et nous avons besoin d'une carte supplémentaire à l'intérieur pour travailler avec elles.

- Avec carte sonde et carte testeur. La carte testeur est un appareil séparé avec son propre microcontrôleur, qui reçoit des commandes via USB à partir d'un ordinateur portable. Il peut être combiné avec une carte de sonde, mais en raison du grand nombre de trous pour les porte-sondes, cela n'est pas pratique en termes de traçage.

La carte testeur remplit les fonctions de:- Formation d'interfaces spéciales

- Traitement logique du signal.

- Commutation de signaux analogiques pour un voltmètre externe.

- DUT de surveillance et de gestion de l'alimentation.

- Détecter la présence de DUT en un clin d'œil.

- Exécution de séquences de test.

- Micrologiciel DUT (le programmateur standard est fixé sur la carte).

Fils

Il y a beaucoup de fils. Plusieurs d'entre eux sont branchés à la main sur le DUT avant le test:- câble d'antenne avec SMA à connexion rapide

- micro USB

- batterie

Nous avons décidé de coller la batterie avec nos mains, car au moment du snap-in, nous pensions que chaque appareil serait testé avec une batterie complète. Dans la pratique, cela s'est avéré redondant, nous n'avons trouvé aucune batterie défectueuse, donc l'opérateur utilise la même batterie.Lors de la fermeture du composant logiciel enfichable, il existe un risque de rupture des fils. En même temps, il est également impossible de les faire très brièvement - vous devez donner à l'opérateur la possibilité de les coller sans entrer dans l'équipement lui-même.Le SMA à démontage rapide s'est avéré ne pas être plus rapide que d'habitude, la production s'en est débarrassée.Rétrospectivement, il a fallu établir une connexion automatique de ces interfaces.Connecteurs traversants que nous connectons via les broches saillantes à l'arrière de la carte. Comment accéder à l'USB? Pour ce faire, il existe des mécanismes d'approche latérale spéciaux qui vous permettent de brancher le simulateur du connecteur dans le nœud de test, ou d'apporter des contacts à ressort.Microphone

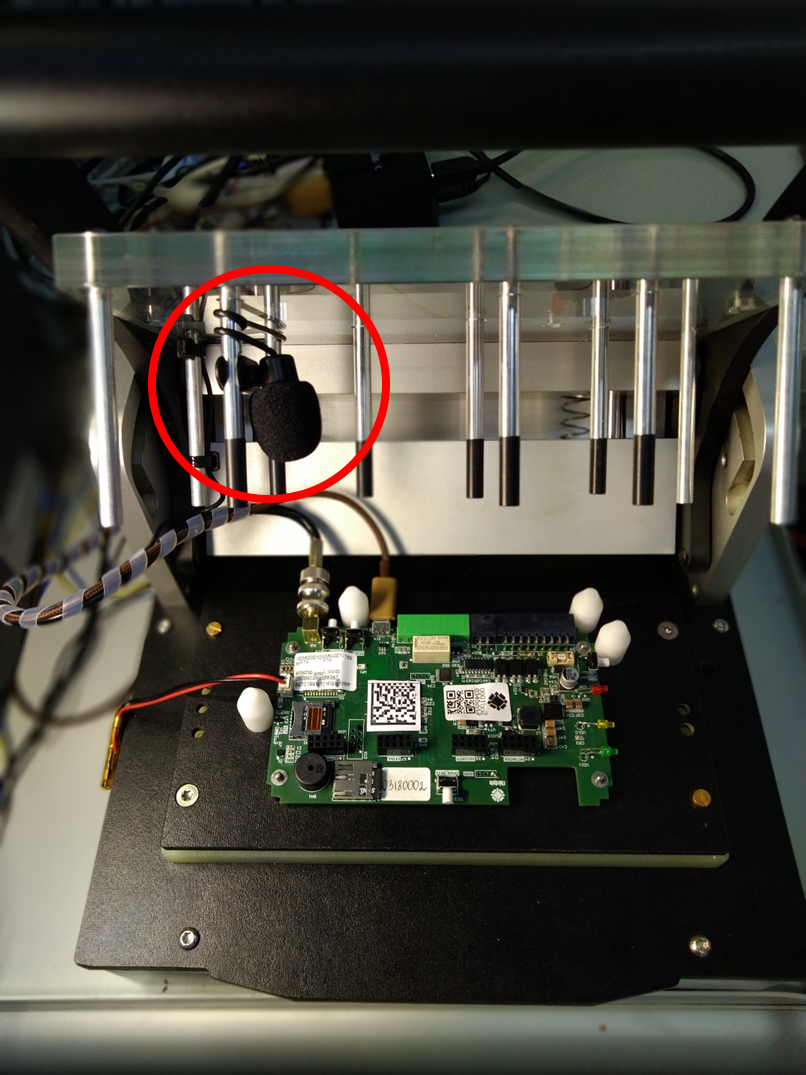

Tout d'abord, nous avons utilisé un opérateur pour tester le haut-parleur sur le DUT. Il y a une commande pour décoller le DUT 1 à 3 fois, et l'opérateur doit sélectionner le nombre correct de pics dans la fenêtre contextuelle. Nos programmeurs se sont constamment trompés même lors de la mise en place d'un stand et en production - en général, un mauvais travail. En conséquence, nous avons ajouté un microphone, il est monté comme ça, directement en face de l'émetteur DUT.

Stockage et visualisation des données

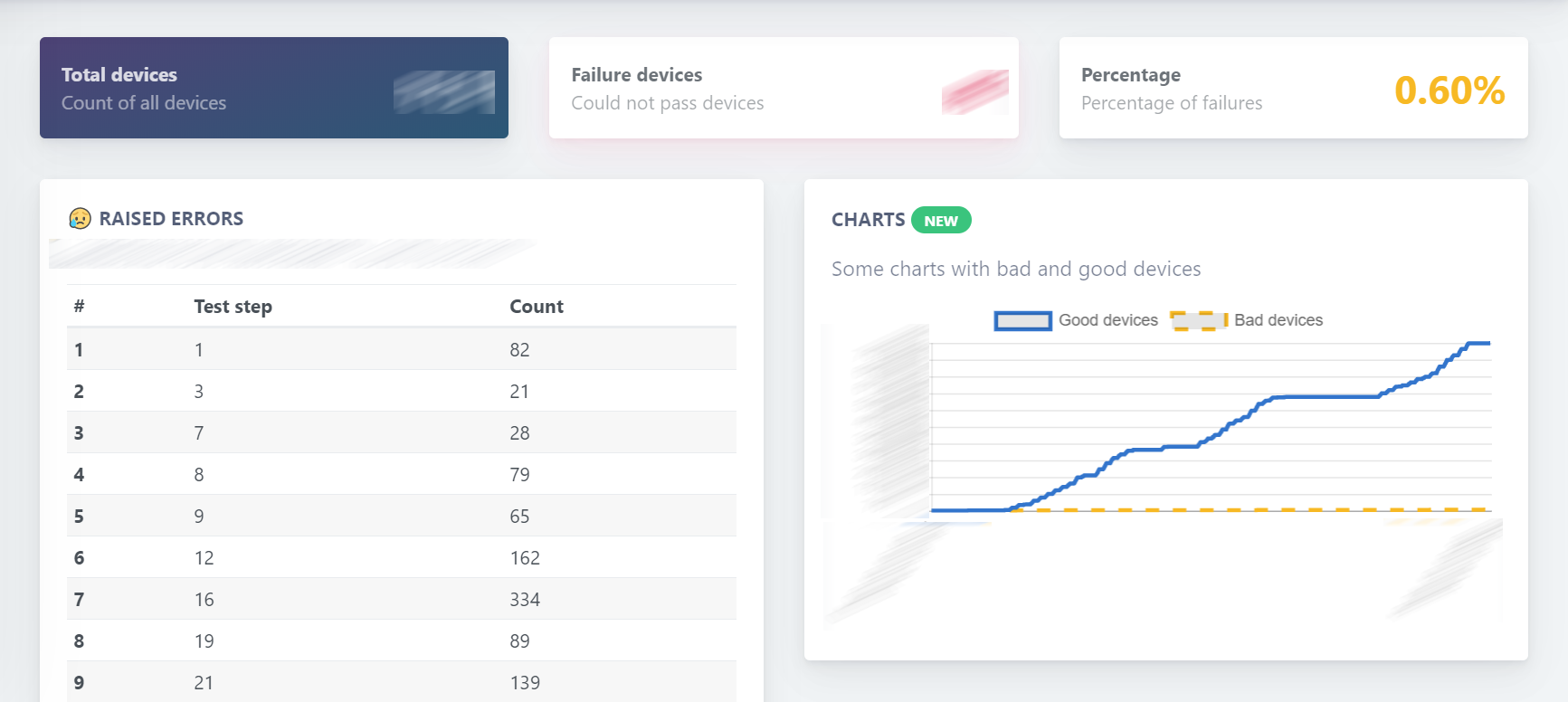

Le processus de test commence par la communication avec le serveur. Nous voulons savoir tout ce qui se passe avec nos appareils en production. Il n'y a donc pas de connexion - pas de test. Pour ce faire, une base de données est déployée sur le serveur. Pour toute opération avec la station, un enregistrement est entré dans la base de données, le début, la fin et tous les résultats des étapes de test sont enregistrés. Donc, plus tard, nous pouvons effectuer le déchargement avec des statistiques intéressantes, ainsi que connaître en détail le sort d'une instance particulière. Pour le contrôle opérationnel de la production, nous avons un site utilisateur avec les métriques les plus intéressantes:

Il indique le nombre total d'appareils testés, le nombre d'appareils défectueux, leur pourcentage. Voici un tableau avec une ventilation du mariage, le nombre d'erreurs dans les étapes de test. En bas à droite se trouve le graphique de test, il montre les «bons» et «mauvais» appareils dans le temps avec une quantité croissante. Les interruptions des tests (sections horizontales) y sont clairement visibles. Par la pente du calendrier, vous pouvez juger du rythme de production et voir à l'avance si la production est à l'heure, ou est-il temps d'ajuster le plan.Transport

Le transport de l'équipement de la station d'essai jusqu'à la production ressemble à une opération ponctuelle. En pratique, ils se déplacent assez activement, tantôt entre les sites de production, tantôt reviennent en réparation aux aménageurs avec tous les moyens de transport possibles. En général, les exigences d'emballage sont augmentées. Pour le transport, nous utilisons ces valises Peli 1637 .Nous posons du matériel avec une bulle, nous remplissons l'espace vide avec. Nous avons regardé depuis le hublot charger notre équipement dans l'avion. La masse de la station d'essai brute 27 kilogrammes. Nous pensions que quelque chose allait définitivement se casser, mais la valise et le remplissage ont tous survécu sans perte.Échantillon de référence

Lors du déploiement d'une station de test en production, il est bon d'avoir un échantillon de l'appareil avec lequel il a été testé lors du développement (échantillon de travail garanti). Nous formons le personnel de production avec lui. Avec lui, nous vérifions l'interaction avec le serveur. De plus, pendant le processus de test par lots, il y a aussi des problèmes, et tout d'abord il y a des doutes sur le fonctionnement de la station de test elle-même (parfois justifiés), et l'échantillon de référence aide à trouver la raison.Travail de projet

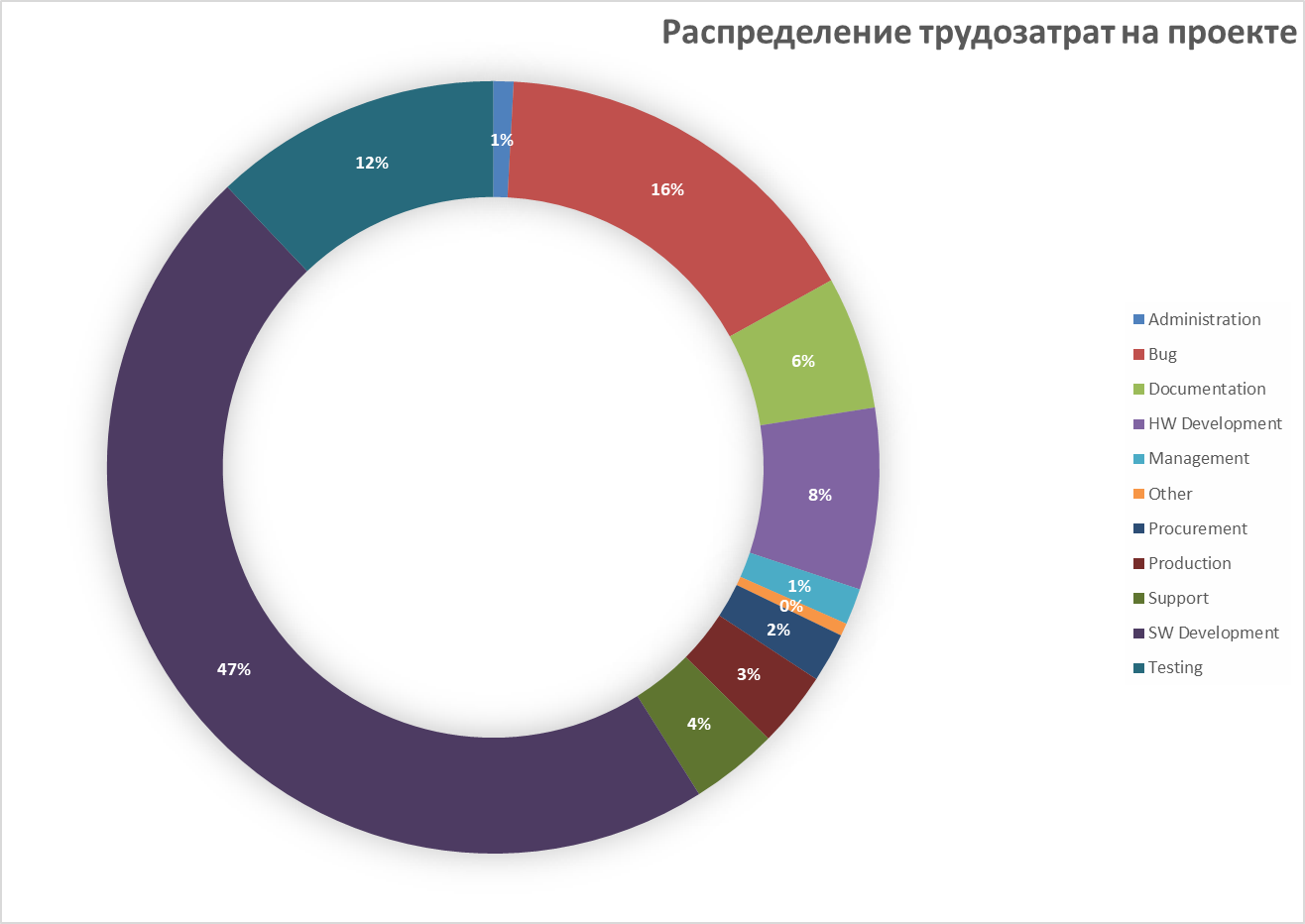

Développement du fer (équipement, planches à l'intérieur) - 8% de la main-d'œuvre totale. Si vous prévoyez de faire une station de test - ne prenez pas le matériel comme élément principal en termes de coût et de complexité.Logiciels (développement, bogues, tests) - au total, ils donnent 75% de tous les coûts de main-d'œuvre.Pour ce produit, l'étape de production dépasse le développement de l'appareil en complexité et en coût.Nous travaillons actuellement sur une plateforme de test unifiée. L'unification affectera le matériel, le micrologiciel et la plate-forme du serveur. Cela réduira les coûts et le temps de développement des stations de test pour les nouveaux appareils de nos partenaires.J'ai sûrement oublié d'écrire sur quelque chose d'important, bienvenue pour commenter.PS Nous n'avons pas étendu le blog de la société sur Habré, alors abonnez-vous si vous souhaitez continuer à suivre nos succès.Source: https://habr.com/ru/post/undefined/

All Articles