Machine laser bricolage

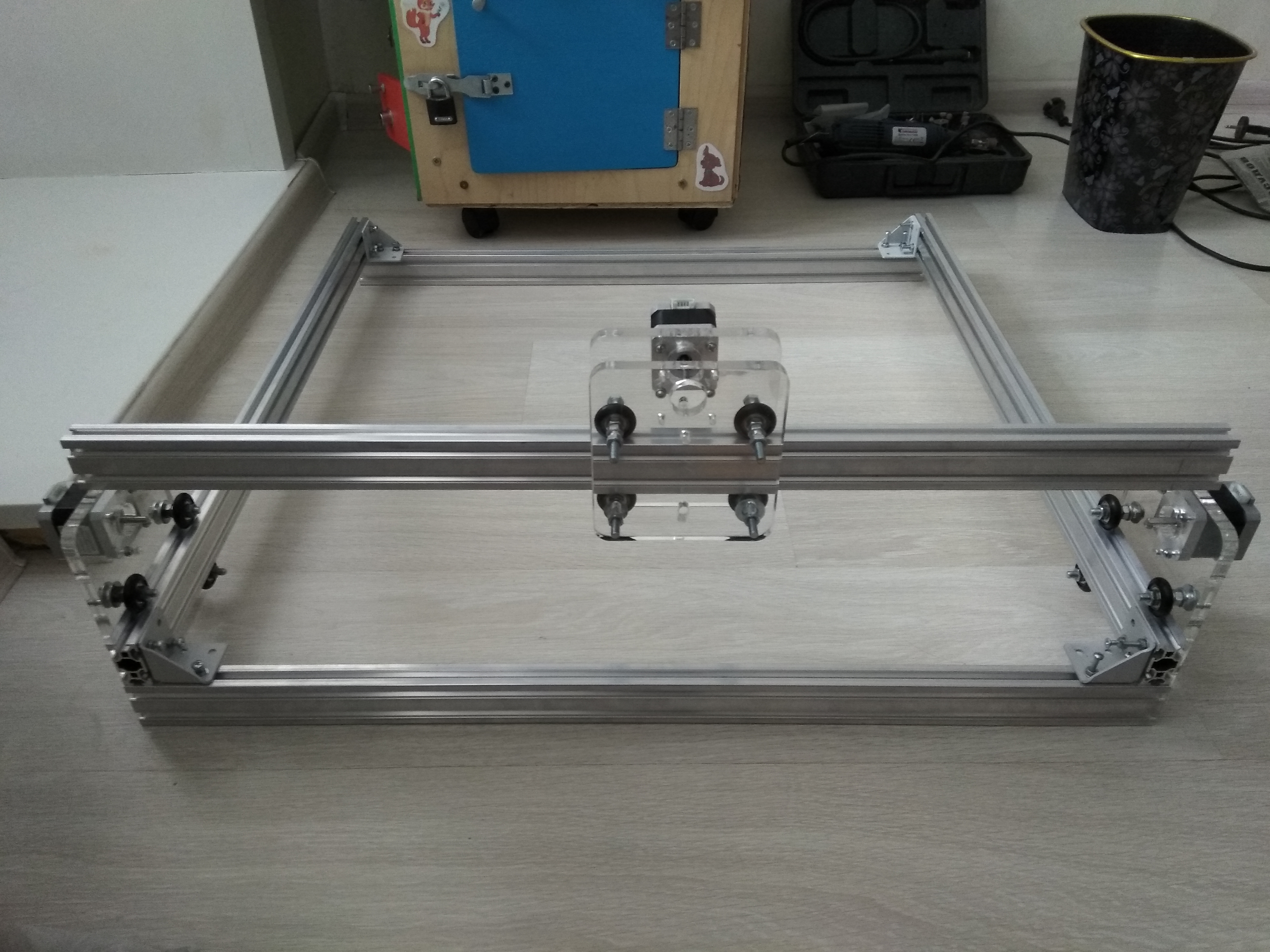

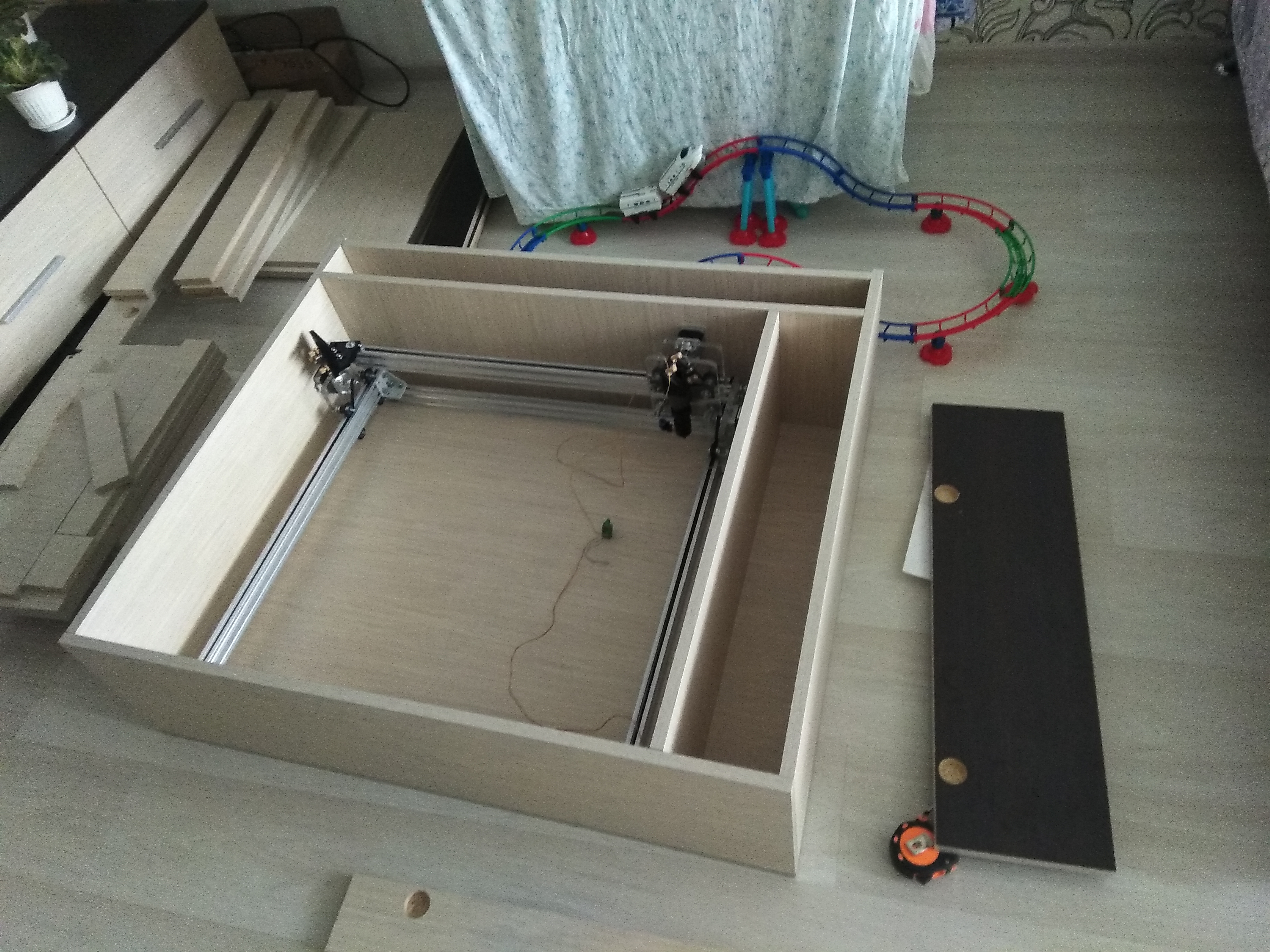

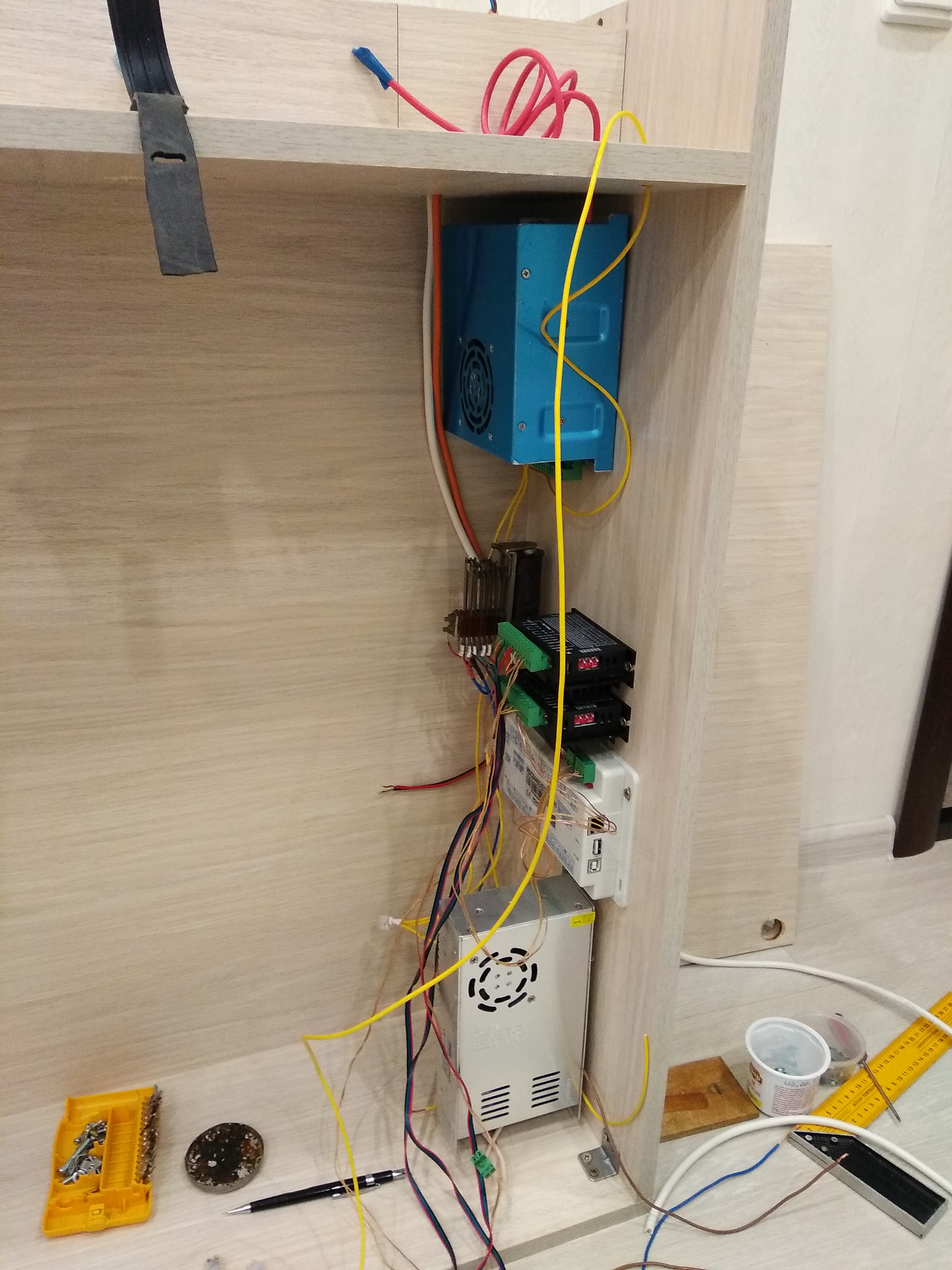

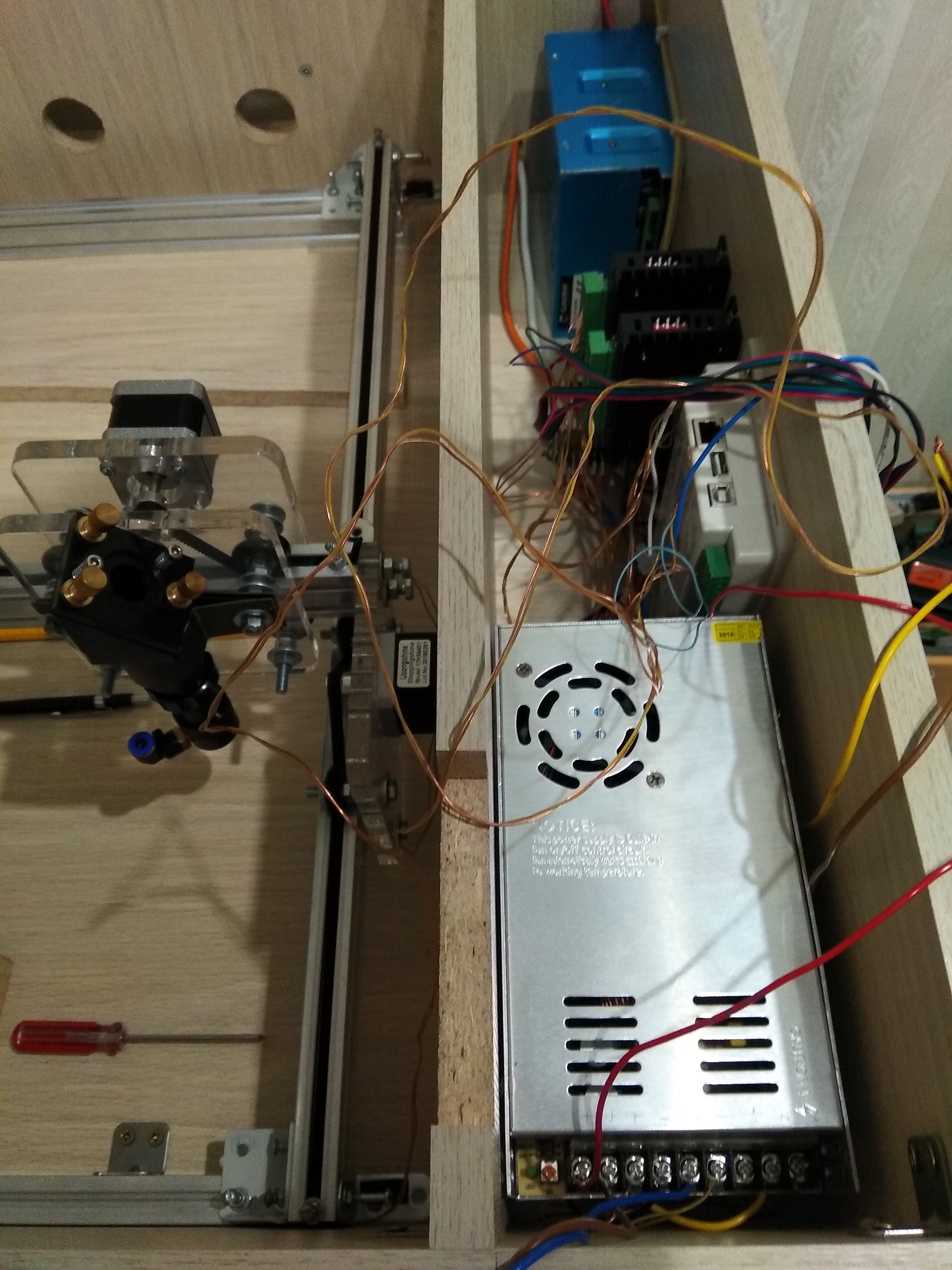

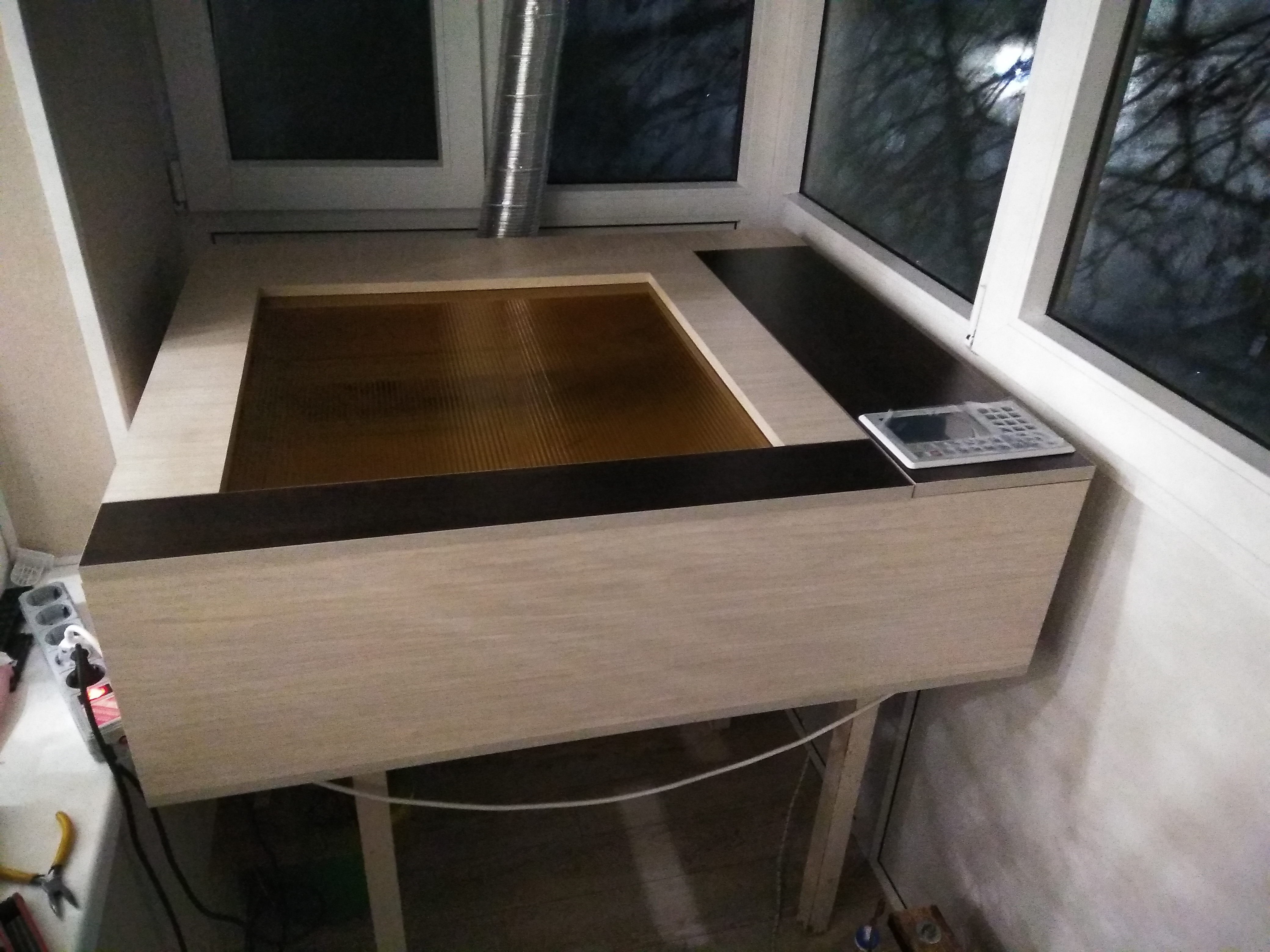

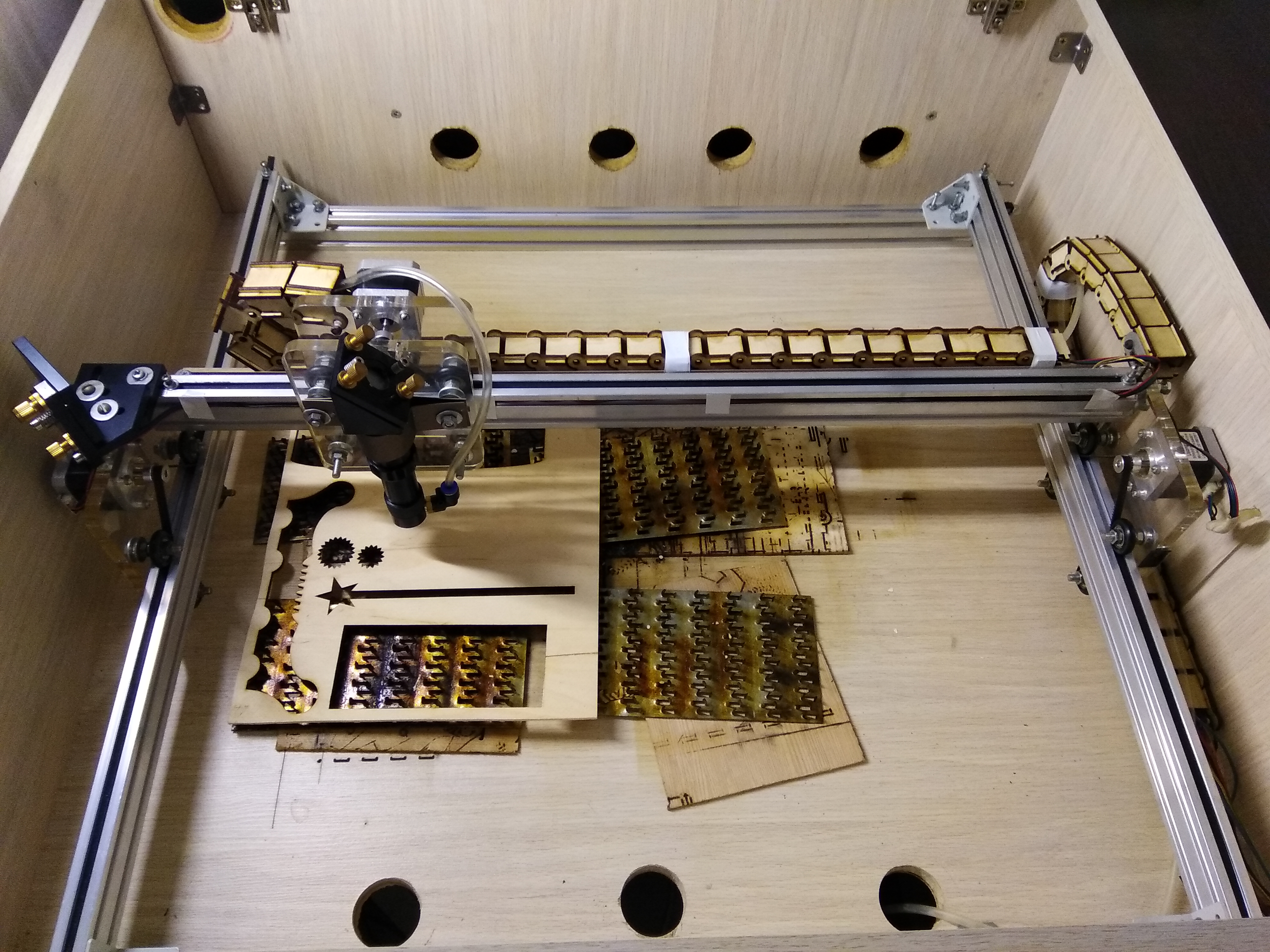

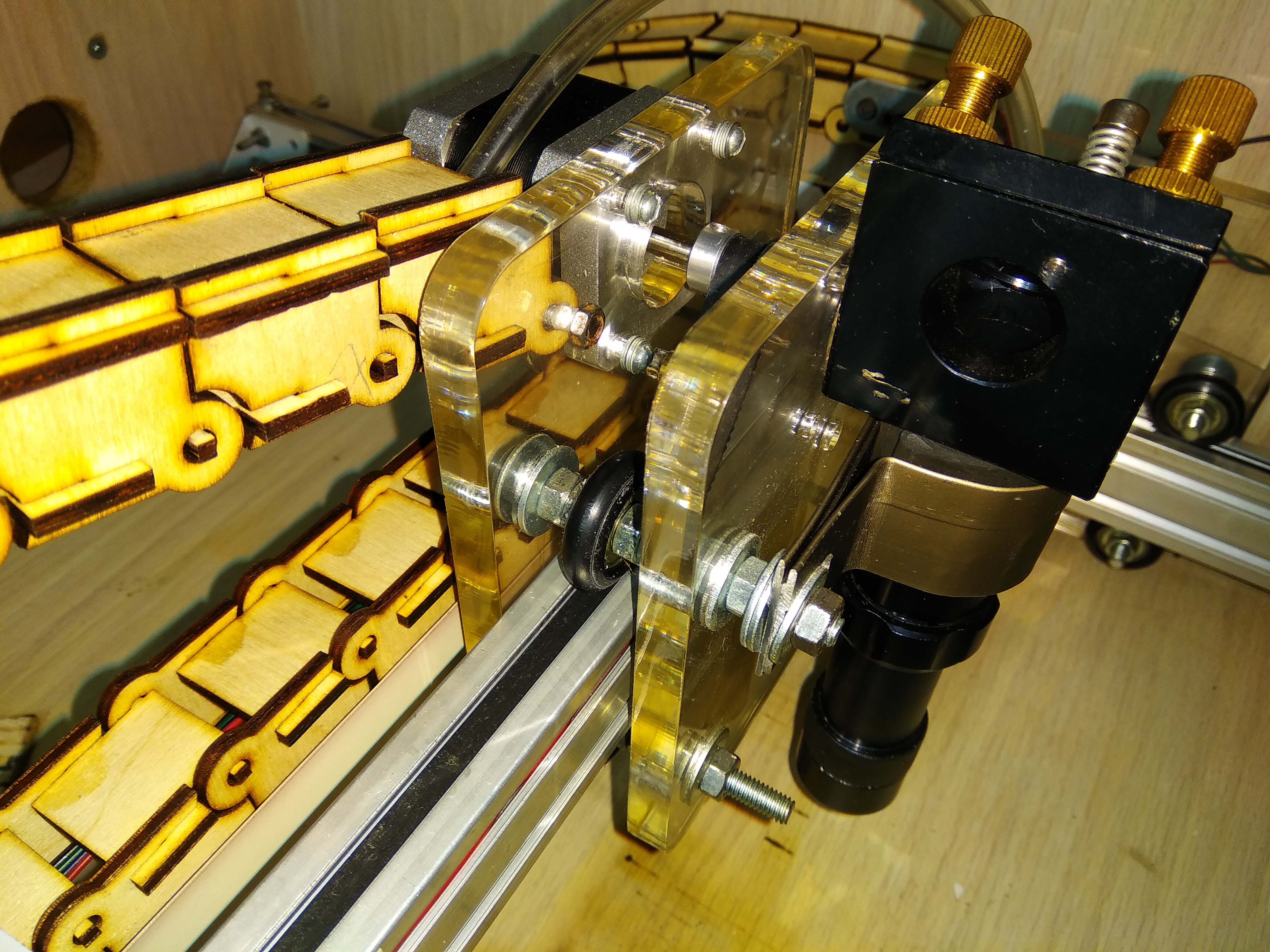

Bonjour, Habr! Aujourd'hui, je vais parler de ma machine laser pour couper le contreplaqué et graver la peau. L'objectif était, comme toujours - un maximum de fonctionnalités pour un minimum d'argent).Malgré les économies de coûts, il a été décidé de ne pas économiser sur le contrôleur - tout d'abord, Ruida est multitâche par rapport à tout M2 et autres cartes de contrôle, ce qui signifie un minimum de danse avec un tambourin lors de la préparation d'un fichier pour le traitement. Deuxièmement, Ruida est autonome, il vous permet de travailler sans ordinateur, de transférer des fichiers uniquement sur une clé USB et de changer les modes de traitement par le contrôleur lui-même. Ce qui est important lorsque l'on travaille sur le balcon).Troisièmement, si je décide soudain d'assembler une machine plus sérieuse avec un tube énorme et puissant, j'aurai déjà un contrôleur adulte. Il existe une fiche technique très détaillée sur ce contrôleur, et il n'est pas difficile d'assembler une machine autour de lui pour des tâches spécifiques.Un tube de 40 watts, qui est assez lent, mais avec une qualité acceptable, coupe du contreplaqué de 3-4 mm. Les tuyaux plus puissants sont plus longs et ne rentrent tout simplement pas sur le balcon). Au stade du montage et de la mise en service, même du contreplaqué de 3 mm ne pouvait pas être coupé. En conséquence, une décharge à haute tension a percé le rétroviseur du résonateur, le mode de faisceau a été bifurqué et le tube est allé au garage pour des expériences. Comme il s'est avéré plus tard, la buse de sortie de la tête a protégé la partie du faisceau et a décidé de percer la buse. Maintenant, il y a déjà un deuxième tube, également de 40 watts, et avec une puissance de 30 pour cent, il est garanti de couper le contreplaqué de 4 mm à une vitesse de 10 mm / s.Les joues des chariots sont en plexiglas de 10 mm, découpées au travail à l'aide d'un laser de 100 W, des roues en plastique rigide montées sur roulements à billes sont fixées entre elles. Les moteurs pas à pas Nema 17 pour l'axe Y sont situés aux deux extrémités du «portail» et connectés en série pour synchroniser leurs mouvements, contrôlés par un pilote commun.Le boîtier de la machine est en aggloméré, commandé sous forme de boucliers auprès des fabricants de meubles et assemblé à l'aide de ferrures pour meubles. Le boîtier a été initialement conçu dans le programme de meubles Pro100.Un ventilateur de conduit d'un diamètre de 100 mm était à l'origine utilisé pour la hotte, mais ses performances n'étaient pas suffisantes lors de la découpe de contreplaqué - contrairement à la gravure, il s'agit d'un processus très enfumé et la puissance du ventilateur n'était pas suffisante pour un mouvement normal de l'air à travers la zone de découpe. Par conséquent, ce ventilateur a été remplacé par un escargot du poêle Lada à traction avant. Pour l'alimenter dans la conception, une alimentation ATX 12 volts supplémentaire est apparue. De plus, cet escargot était connecté via un régulateur de vitesse et s'allume et s'éteint quelle que soit la machine - cela est nécessaire pour qu'il soit possible de modifier les performances de la hotte en fonction du travail effectué et de ne pas gaspiller l'air chaud du balcon, en travaillant en hiver. Parfois, après avoir terminé le travail, la fumée reste dans le logement,puis je laisse l'escargot travailler pendant un certain temps après que la machine a terminé le travail.La pompe électrique gazelle fonctionne comme une pompe, elle est alimentée par la même alimentation 12 volts que la hotte. Le système de refroidissement est un seau de 15 litres dans lequel le tuyau d'admission de la pompe est immergé, et le retour du tube est également amené ici. Pour surveiller la température, une sonde thermométrique est immergée dans un seau. En été, le refroidissement est effectué à l'aide de bidons et demi congelés avec de l'eau, en hiver, le chauffage est effectué à l'aide d'un chauffe-aquarium. Le chauffage et le refroidissement doivent être activés à l'avance, mais parce que Étant donné que le système de refroidissement a une capacité d'environ 10 litres, en moyenne en une heure, le liquide de refroidissement gagne la température nécessaire pour fonctionner en hiver et en été. Pour la même raison, la mise en marche et l'arrêt de la pompe est indépendante de la machine.Au lieu d'une table cellulaire, j'ai utilisé une planche à clous dans un atelier de construction. La circulation de l'air à l'intérieur de la machine est faite de manière à ce que l'air passe à travers le conduit de la paroi avant vers l'arrière, soufflant la pièce par le bas et par le haut. La photo montre les entrées d'air au bas du boîtier, il est pratique de balayer de petits morceaux de contreplaqué après le travail.Le compresseur - d'un réfrigérateur soviétique, sans récepteur, est contrôlé via un relais, une prise 220v pour une charge externe contrôlée par la machine est amenée sur le côté du boîtier. La tension n'y apparaît que lorsque le contrôleur l'exige. Inconvénients - la pression n'est pas régulée, les avantages - silencieux, impossible à tuer. L'idée est d'associer deux de ces compresseurs sur un récepteur commun, avec un manomètre, un pressostat, tous les raccords nécessaires. Il se révélera être une unité complètement productive et presque silencieuse.Au total, environ 45 mille roubles ont été dépensés pour la construction, pour cet argent, nous avons obtenu une machine avec un champ de travail de 50x50 cm, une puissance de 40 watts et équipée d'un contrôleur laser industriel multitâche.Photos des étapes de construction:

Bonjour, Habr! Aujourd'hui, je vais parler de ma machine laser pour couper le contreplaqué et graver la peau. L'objectif était, comme toujours - un maximum de fonctionnalités pour un minimum d'argent).Malgré les économies de coûts, il a été décidé de ne pas économiser sur le contrôleur - tout d'abord, Ruida est multitâche par rapport à tout M2 et autres cartes de contrôle, ce qui signifie un minimum de danse avec un tambourin lors de la préparation d'un fichier pour le traitement. Deuxièmement, Ruida est autonome, il vous permet de travailler sans ordinateur, de transférer des fichiers uniquement sur une clé USB et de changer les modes de traitement par le contrôleur lui-même. Ce qui est important lorsque l'on travaille sur le balcon).Troisièmement, si je décide soudain d'assembler une machine plus sérieuse avec un tube énorme et puissant, j'aurai déjà un contrôleur adulte. Il existe une fiche technique très détaillée sur ce contrôleur, et il n'est pas difficile d'assembler une machine autour de lui pour des tâches spécifiques.Un tube de 40 watts, qui est assez lent, mais avec une qualité acceptable, coupe du contreplaqué de 3-4 mm. Les tuyaux plus puissants sont plus longs et ne rentrent tout simplement pas sur le balcon). Au stade du montage et de la mise en service, même du contreplaqué de 3 mm ne pouvait pas être coupé. En conséquence, une décharge à haute tension a percé le rétroviseur du résonateur, le mode de faisceau a été bifurqué et le tube est allé au garage pour des expériences. Comme il s'est avéré plus tard, la buse de sortie de la tête a protégé la partie du faisceau et a décidé de percer la buse. Maintenant, il y a déjà un deuxième tube, également de 40 watts, et avec une puissance de 30 pour cent, il est garanti de couper le contreplaqué de 4 mm à une vitesse de 10 mm / s.Les joues des chariots sont en plexiglas de 10 mm, découpées au travail à l'aide d'un laser de 100 W, des roues en plastique rigide montées sur roulements à billes sont fixées entre elles. Les moteurs pas à pas Nema 17 pour l'axe Y sont situés aux deux extrémités du «portail» et connectés en série pour synchroniser leurs mouvements, contrôlés par un pilote commun.Le boîtier de la machine est en aggloméré, commandé sous forme de boucliers auprès des fabricants de meubles et assemblé à l'aide de ferrures pour meubles. Le boîtier a été initialement conçu dans le programme de meubles Pro100.Un ventilateur de conduit d'un diamètre de 100 mm était à l'origine utilisé pour la hotte, mais ses performances n'étaient pas suffisantes lors de la découpe de contreplaqué - contrairement à la gravure, il s'agit d'un processus très enfumé et la puissance du ventilateur n'était pas suffisante pour un mouvement normal de l'air à travers la zone de découpe. Par conséquent, ce ventilateur a été remplacé par un escargot du poêle Lada à traction avant. Pour l'alimenter dans la conception, une alimentation ATX 12 volts supplémentaire est apparue. De plus, cet escargot était connecté via un régulateur de vitesse et s'allume et s'éteint quelle que soit la machine - cela est nécessaire pour qu'il soit possible de modifier les performances de la hotte en fonction du travail effectué et de ne pas gaspiller l'air chaud du balcon, en travaillant en hiver. Parfois, après avoir terminé le travail, la fumée reste dans le logement,puis je laisse l'escargot travailler pendant un certain temps après que la machine a terminé le travail.La pompe électrique gazelle fonctionne comme une pompe, elle est alimentée par la même alimentation 12 volts que la hotte. Le système de refroidissement est un seau de 15 litres dans lequel le tuyau d'admission de la pompe est immergé, et le retour du tube est également amené ici. Pour surveiller la température, une sonde thermométrique est immergée dans un seau. En été, le refroidissement est effectué à l'aide de bidons et demi congelés avec de l'eau, en hiver, le chauffage est effectué à l'aide d'un chauffe-aquarium. Le chauffage et le refroidissement doivent être activés à l'avance, mais parce que Étant donné que le système de refroidissement a une capacité d'environ 10 litres, en moyenne en une heure, le liquide de refroidissement gagne la température nécessaire pour fonctionner en hiver et en été. Pour la même raison, la mise en marche et l'arrêt de la pompe est indépendante de la machine.Au lieu d'une table cellulaire, j'ai utilisé une planche à clous dans un atelier de construction. La circulation de l'air à l'intérieur de la machine est faite de manière à ce que l'air passe à travers le conduit de la paroi avant vers l'arrière, soufflant la pièce par le bas et par le haut. La photo montre les entrées d'air au bas du boîtier, il est pratique de balayer de petits morceaux de contreplaqué après le travail.Le compresseur - d'un réfrigérateur soviétique, sans récepteur, est contrôlé via un relais, une prise 220v pour une charge externe contrôlée par la machine est amenée sur le côté du boîtier. La tension n'y apparaît que lorsque le contrôleur l'exige. Inconvénients - la pression n'est pas régulée, les avantages - silencieux, impossible à tuer. L'idée est d'associer deux de ces compresseurs sur un récepteur commun, avec un manomètre, un pressostat, tous les raccords nécessaires. Il se révélera être une unité complètement productive et presque silencieuse.Au total, environ 45 mille roubles ont été dépensés pour la construction, pour cet argent, nous avons obtenu une machine avec un champ de travail de 50x50 cm, une puissance de 40 watts et équipée d'un contrôleur laser industriel multitâche.Photos des étapes de construction:

Compresseur du réfrigérateur:

Compresseur du réfrigérateur: Bouteille à la sortie - séparateur d'huile.Chariot de gros plan:

Bouteille à la sortie - séparateur d'huile.Chariot de gros plan: Entraînement du portail, côté gauche avec support de rétroviseur:

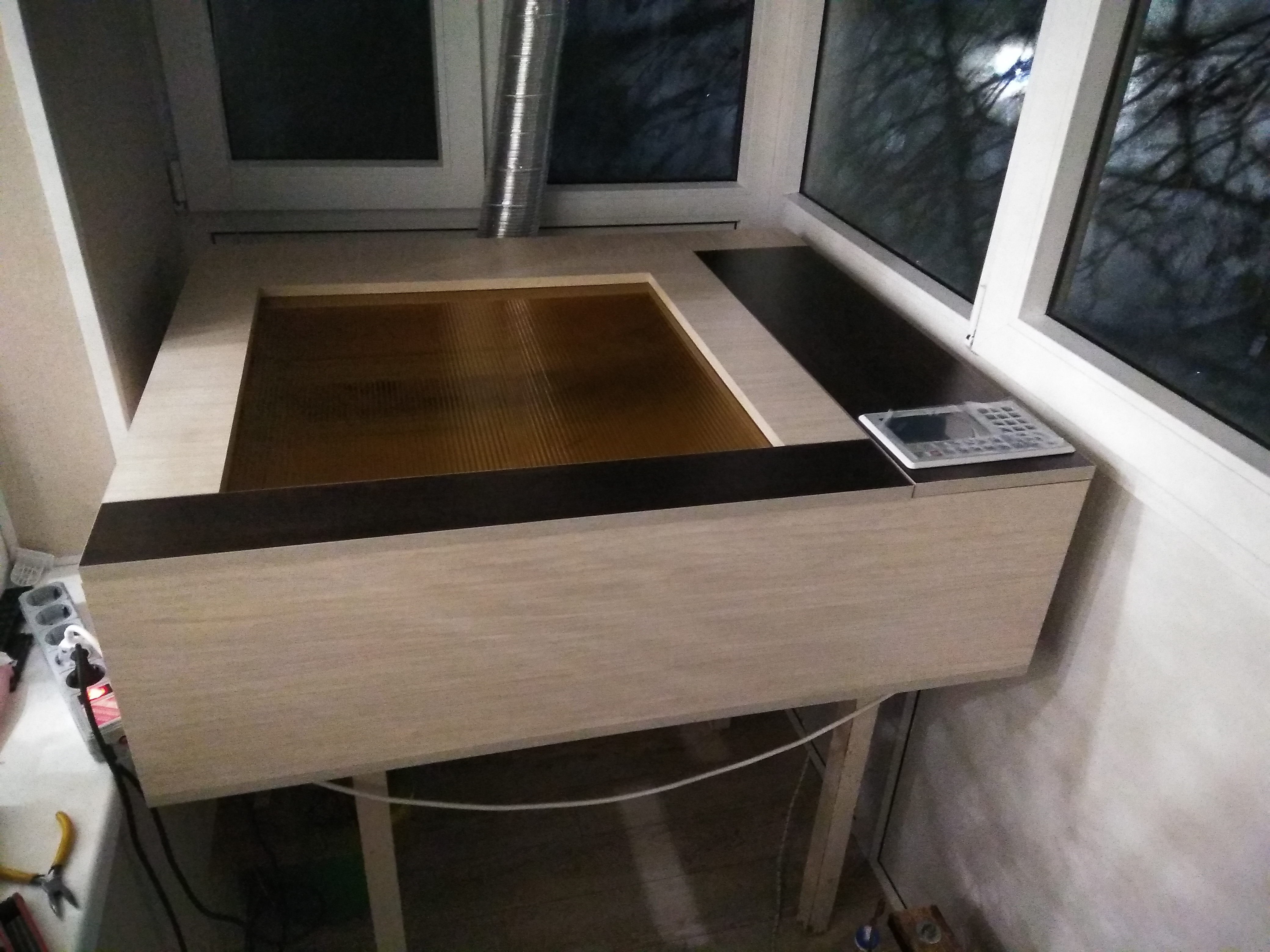

Entraînement du portail, côté gauche avec support de rétroviseur: Avec couvercles à charnière:

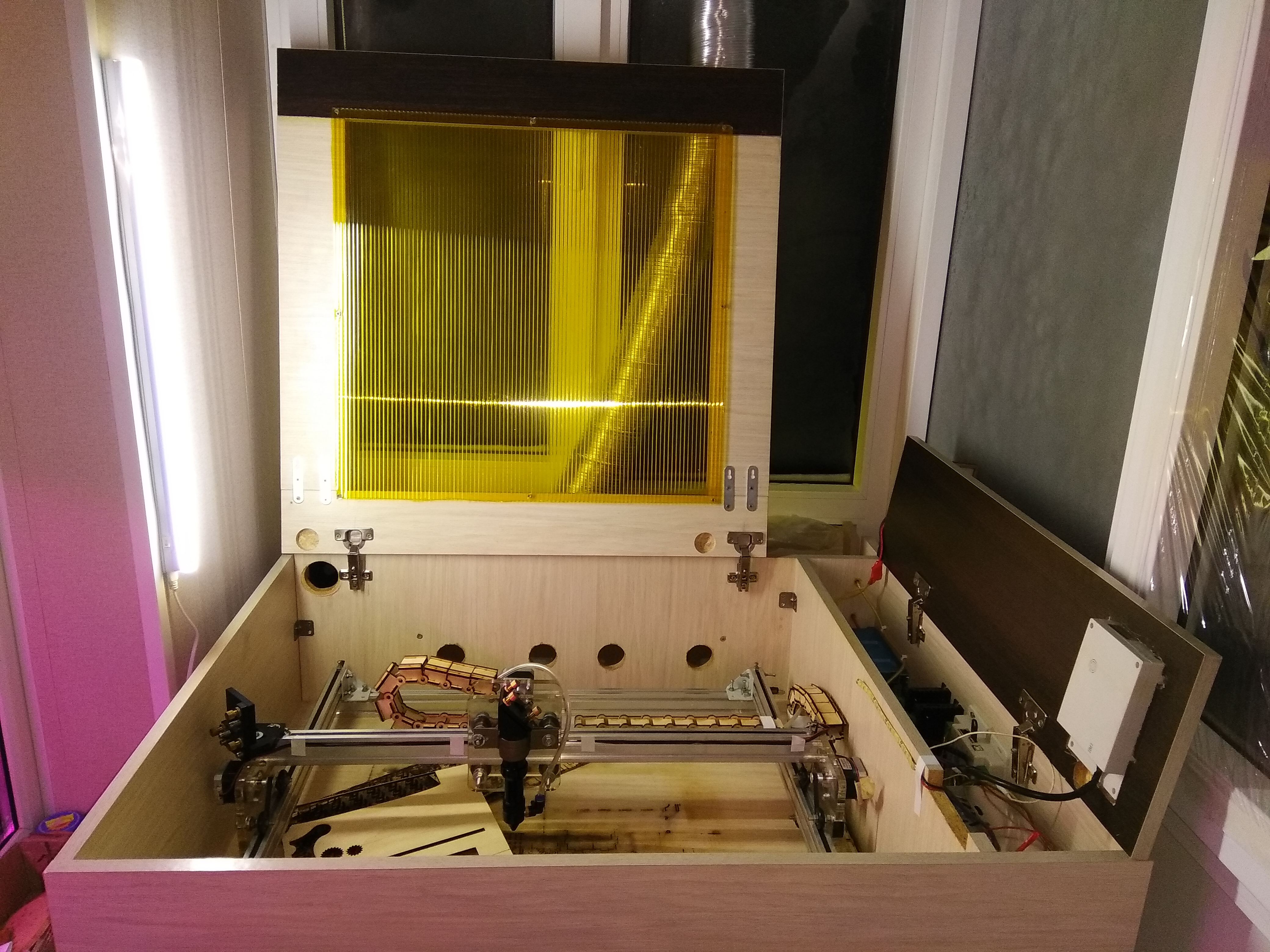

Avec couvercles à charnière: Intérieur:

Intérieur: Schéma de connexion:

Schéma de connexion: Quelques photos de produits finis:

Quelques photos de produits finis:

Sur la dernière photo, il y a un chargeur pour un vélo électrique fait maison , le corps du chargeur est fabriqué sur cette machine.Liste des composants avec prix et liensdocs.google.com/spreadsheets/d/1joKW8KuucEmBGf7lU36CTv3CdwDrqRRVp9NWxvvC1XU/edit?usp=sharingP.S. Une gratitude particulière est exprimée à ma femme pour avoir enduré dignement toutes les difficultés et les privations de la vie avec un technologue, alors que j'utilisais l'appartement comme atelier et laboratoire et me permettais même parfois de faire des coupes d'essai sans hotte ... :-)

Sur la dernière photo, il y a un chargeur pour un vélo électrique fait maison , le corps du chargeur est fabriqué sur cette machine.Liste des composants avec prix et liensdocs.google.com/spreadsheets/d/1joKW8KuucEmBGf7lU36CTv3CdwDrqRRVp9NWxvvC1XU/edit?usp=sharingP.S. Une gratitude particulière est exprimée à ma femme pour avoir enduré dignement toutes les difficultés et les privations de la vie avec un technologue, alors que j'utilisais l'appartement comme atelier et laboratoire et me permettais même parfois de faire des coupes d'essai sans hotte ... :-)Source: https://habr.com/ru/post/undefined/

All Articles