Oye.Hace algún tiempo, armé una pequeña estación de soldadura de la que quería hablar. Esta es una estación de soldadura simplificada adicional a la principal, y por supuesto no puede reemplazarla por completo.Funciones principales:1. Soldador. El código establece varios modos de temperatura (100, 250 y 350 grados), entre los cuales cambia el botón Soldar. No necesito un ajuste suave aquí, soldo principalmente a 250 grados. Es muy conveniente para mí personalmente. Para mantener con precisión la temperatura, se utiliza un controlador PID.Los modos preestablecidos, los pines, los parámetros PID se pueden cambiar en el archivo 3_Solder:struct {

static const byte termistor = A2;

static const byte pwm = 10;

static const byte use = 15;

int mode[4] = {0, 150, 250, 300};

byte set_solder = 0;

static const double PID_k[3] = {50, 5, 5};

static const byte PID_cycle = air.PID_cycle;

double PID_in;

double PID_set;

double PID_out;

unsigned long srednee;

} sol;

2. Secador de pelo. Además, se configuran varios modos de temperatura (cambio mediante el botón Heat), controlador PID, apagado del ventilador solo después de que el secador de cabello se enfríe a la temperatura preestablecida de 70 grados.Los modos preestablecidos, los pines, los parámetros PID se pueden cambiar en el archivo 2_Air:struct {

static const byte termistor = A3;

static const byte heat = A0;

static const byte fan = 11;

int mode_heat[5] = {0, 300, 450, 600, 700};

byte set_air = 0;

static const double PID_k[3] = {10, 2, 10};

static const byte PID_cycle = 200;

double PID_in;

double PID_set;

double PID_out;

unsigned long time;

unsigned long srednee;

boolean OFF = 0;

} air;

Matices:- El soldador utilizado desde su antigua estación Lukey 936A, pero con el elemento calefactor reemplazado en la copia china de Hakko A1321.

- .

- .

- 220, .

- 220 .

- , , ( ). : , 426. : , , .

- , .

- 5 Arduino . 20 7805.

- 30 , . : 5 24.

Componentes y componentesprincipales : 1. Placa principal:- Arduino Pro mini,- botones táctiles,- pantalla de un Nokia 1202.Placa de amplificador:- Amplificador de termistor desoldador,- Transistor de efecto de campo de calentamiento de soldador, - Amplificador de termopar de secador de pelo,- Transistor de efecto de campo encender el ventilador del secador de pelo.3. La placa del módulo triaces un optocosmistor MOC3063,es un triac con una cadena amortiguadora.4. Fuente de alimentación:- una fuente de alimentación de una computadora portátil de 19V 3.5A,- un interruptor,- un estabilizador para alimentar el Arduino.5. Caso.Y ahora para más detalles sobre los nodos.1. El tablero principal

Tenga en cuenta que el nombre de los paneles táctiles es diferente al de la foto. El hecho es que debido a la negativa a ajustar la velocidad del ventilador, en el código reasigné el botón para encender el secador de pelo. Al principio, se implementó el control de velocidad, pero como el voltaje de mi fuente de alimentación era de 20 V (aumentó en 1 V al agregar una resistencia variable) y el ventilador era de 24 V, decidí rechazarlo. El Arduino lee la señal de los botones táctiles TTP223 (habilitada en el modo Switch, 3.3V se aplica al pin TOG). La pantalla está conectada a través de resistencias limitantes para que coincidan con la lógica de 5V y 3.3V. Esta solución no es del todo correcta, pero ha estado funcionando durante varios años en diferentes dispositivos.La placa principal es un cableado impreso de doble cara. Dejé la metalización al máximo para reducir la influencia de la interferencia, así como para simplificar el circuito de los botones táctiles (para TTP223, se requiere un condensador al entrar al suelo para reducir la sensibilidad. Sin él, el botón funcionará justo cuando te acerques a tu dedo. Pero como hice de esta metalización un condensador sólido no requerido). Hizo un recorte para la pantalla.

Tenga en cuenta que el nombre de los paneles táctiles es diferente al de la foto. El hecho es que debido a la negativa a ajustar la velocidad del ventilador, en el código reasigné el botón para encender el secador de pelo. Al principio, se implementó el control de velocidad, pero como el voltaje de mi fuente de alimentación era de 20 V (aumentó en 1 V al agregar una resistencia variable) y el ventilador era de 24 V, decidí rechazarlo. El Arduino lee la señal de los botones táctiles TTP223 (habilitada en el modo Switch, 3.3V se aplica al pin TOG). La pantalla está conectada a través de resistencias limitantes para que coincidan con la lógica de 5V y 3.3V. Esta solución no es del todo correcta, pero ha estado funcionando durante varios años en diferentes dispositivos.La placa principal es un cableado impreso de doble cara. Dejé la metalización al máximo para reducir la influencia de la interferencia, así como para simplificar el circuito de los botones táctiles (para TTP223, se requiere un condensador al entrar al suelo para reducir la sensibilidad. Sin él, el botón funcionará justo cuando te acerques a tu dedo. Pero como hice de esta metalización un condensador sólido no requerido). Hizo un recorte para la pantalla.Foto de tablero sin partes En la parte superior hay plataformas de botones táctiles, el panel frontal está pegado, la pantalla está soldada. Los botones táctiles y la pantalla están conectados a la parte inferior a través de puentes con un cable delgado. Resistencias de tamaño y condensador 0603.Fabricación de panel frontal, 3 , FrontDesigner-3.0_rus, .

, , .

. . .

En la parte inferior se encuentra el Arduino Pro mini y el chip de botón táctil TTP223.2. Tablero amplificador

Corrección menoreasyJet , R11 ( ). , R3 , . . .

El circuito del soldador consiste en un amplificador diferencial con un puente resistivo y un transistor de efecto de campo con un flejado.- Para aumentar el rango "útil" de la señal de salida con un termistor de baja resistencia (en mi caso, en la copia china de Hakko A1321 56 Ohm a 25 grados, en comparación, las impresoras 3D generalmente tienen un termistor con una resistencia de 100 kOhm a 25 grados), se utilizan un puente resistivo y un amplificador diferencial. Para reducir la interferencia, los condensadores se instalan en paralelo con el termistor y en el circuito de retroalimentación. Este circuito solo es necesario para un termistor, si hay un termopar en su soldador, entonces necesita un circuito amplificador similar al del circuito del secador. No se requiere configuración. Solo mida la resistencia de su termistor a 25 grados y, si es necesario, cambie la resistencia de 56 ohmios a la medida.

- El transistor de efecto de campo se ha eliminado de la placa base. Se necesita una resistencia de 100 kOhm para que el soldador no se encienda por interferencia, si el arduino, por ejemplo, se apaga, conecta a tierra la puerta del transistor de efecto de campo. Resistencias de 220 ohmios para limitar la corriente de carga del obturador.

El circuito del secador de pelo consiste en un amplificador no inversor y un transistor de efecto de campo.- Amplificador: circuito típico. Para reducir las pastillas, los condensadores son paralelos al termopar y en el circuito de retroalimentación.

- El transistor de efecto de campo ME9926 no tiene un arnés, esto no es accidental. La inclusión no amenaza nada, solo un ventilador girará. Tampoco hay limitación de la corriente de carga de la puerta, ya que la capacidad del obturador es pequeña.

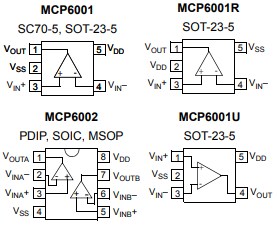

El tamaño de las resistencias y condensadores es 0603, con la excepción de la resistencia de 56 ohmios - 1206.No se requiere configuración.Matices: el uso de un amplificador operacional LM321 (un análogo de un solo canal de LM358) para un amplificador diferencial no es óptimo, ya que no es un amplificador operacional Rail-to-Rail, y la amplitud de salida máxima se limitará a 3.5-4 V a 5 V de suministro y la temperatura máxima (a la especificada en las denominaciones de la tabla) se limitará a alrededor de 426 grados. Recomiendo usar, por ejemplo, MCP6001. Pero debe prestar atención a que, dependiendo de las letras al final, el pinout es diferente:

3. placa del módulo Triac

Circuito estándar con optocosmistor MOC3063. Dado que el MOC3063 mismo determina la transición a través del voltaje cero de la red de 220 V, y la carga es el elemento calentador de inercia, no tiene sentido usar el control de fase, así como circuitos de control cero adicionales.Matices: puedes simplificar un poco el esquema si usas un triac que no requiere una cadena de amortiguadores, ya que no tienen amortiguadores.

Circuito estándar con optocosmistor MOC3063. Dado que el MOC3063 mismo determina la transición a través del voltaje cero de la red de 220 V, y la carga es el elemento calentador de inercia, no tiene sentido usar el control de fase, así como circuitos de control cero adicionales.Matices: puedes simplificar un poco el esquema si usas un triac que no requiere una cadena de amortiguadores, ya que no tienen amortiguadores.4. fuente de alimentación

La elección se hizo en términos de dimensiones generales y potencia de salida en primer lugar. También aumenté ligeramente el voltaje de salida a 20V. Era posible hacer 22V, pero cuando se encendió el soldador, la protección de la fuente de alimentación funcionó.5. Caso

El estuche fue diseñado para mi PSU, teniendo en cuenta el tamaño de las placas y la posterior impresión en una impresora 3D. El metal ni siquiera estaba planeado, una caja de aluminio anodizado decente es un poco cara y rayada, y muchos otros matices. Pero inclinarse bellamente no funcionará.Conectores:1. Secador de pelo - "aviación" GX16-8.2. Soldador - "aviación" GX12-6.Las fuentes están aquí .Eso es todo.PD: guardé la primera versión en borradores como recuerdo.