Cómo diseñar equipos de protección de red eléctrica

Hola habr El blog de ASCON está volviendo a sus lectores. Ahora tendrá publicaciones no solo de nuestros empleados, sino también publicaciones invitadas de ingenieros que trabajan con productos ASCON. La primera historia es sobre el diseño de equipos para el sector energético.Dice Yevgeny Fofanov, jefe del departamento de diseño y soporte tecnológico para la producción de Uralenergoservice (Ekaterimburgo).Que estamos haciendo

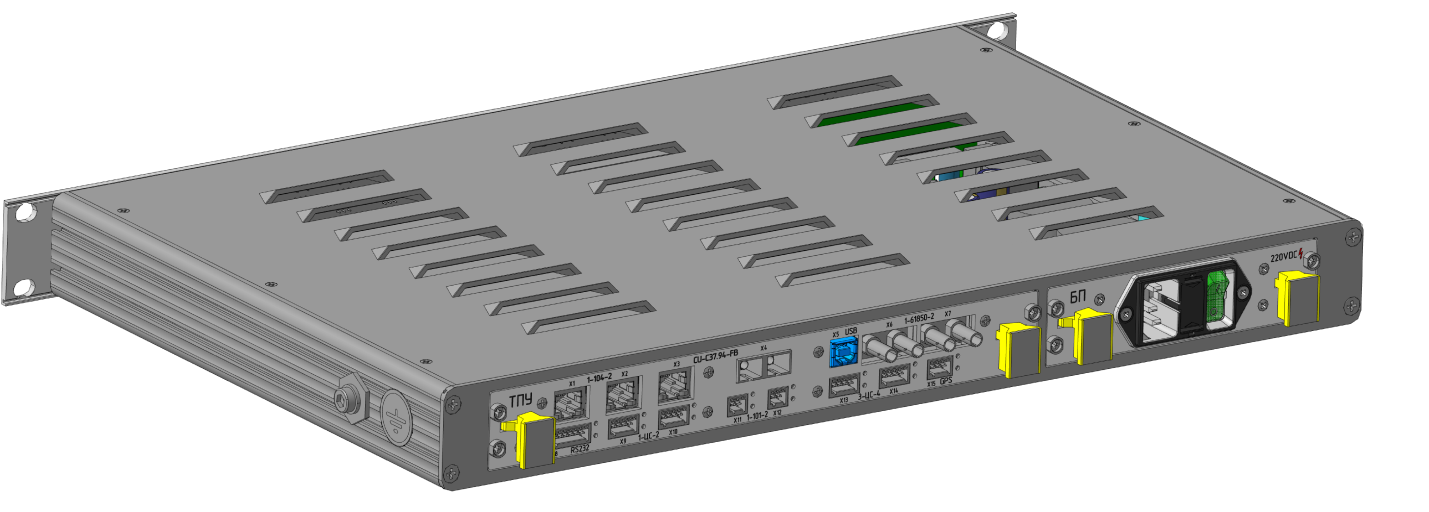

Durante más de 25 años, nuestra compañía ha estado desarrollando y fabricando equipos para transmitir protección de relés y comandos de control de emergencia para las necesidades de energía doméstica. Nuestros productos se instalan en las instalaciones de energía de Rosseti, Inter RAO, RusHydro, grandes empresas de petróleo y gas y metalúrgicas.Brindamos una gama completa de servicios, que incluyen diseño, desarrollo, entrega, configuración y puesta en servicio, servicio de garantía y posgarantía, modernización de equipos en el sitio de instalación. Además, los cursos de capacitación avanzada con licencia para empleados de organizaciones que operan nuestros equipos se llevan a cabo en nuestro propio salón de clases. Fuente goodfon.ruLos requisitos para el diseño de nuestros productos están estandarizados y determinados por GOST R IEC 60297-3-101-2006, que se aplica a los equipos de telecomunicaciones de 19 pulgadas. Por lo tanto, el componente creativo en el desarrollo de conchas para nuestros productos está seriamente limitado por los requisitos de este documento.

Fuente goodfon.ruLos requisitos para el diseño de nuestros productos están estandarizados y determinados por GOST R IEC 60297-3-101-2006, que se aplica a los equipos de telecomunicaciones de 19 pulgadas. Por lo tanto, el componente creativo en el desarrollo de conchas para nuestros productos está seriamente limitado por los requisitos de este documento.

¿Cómo lanzamos un nuevo producto?

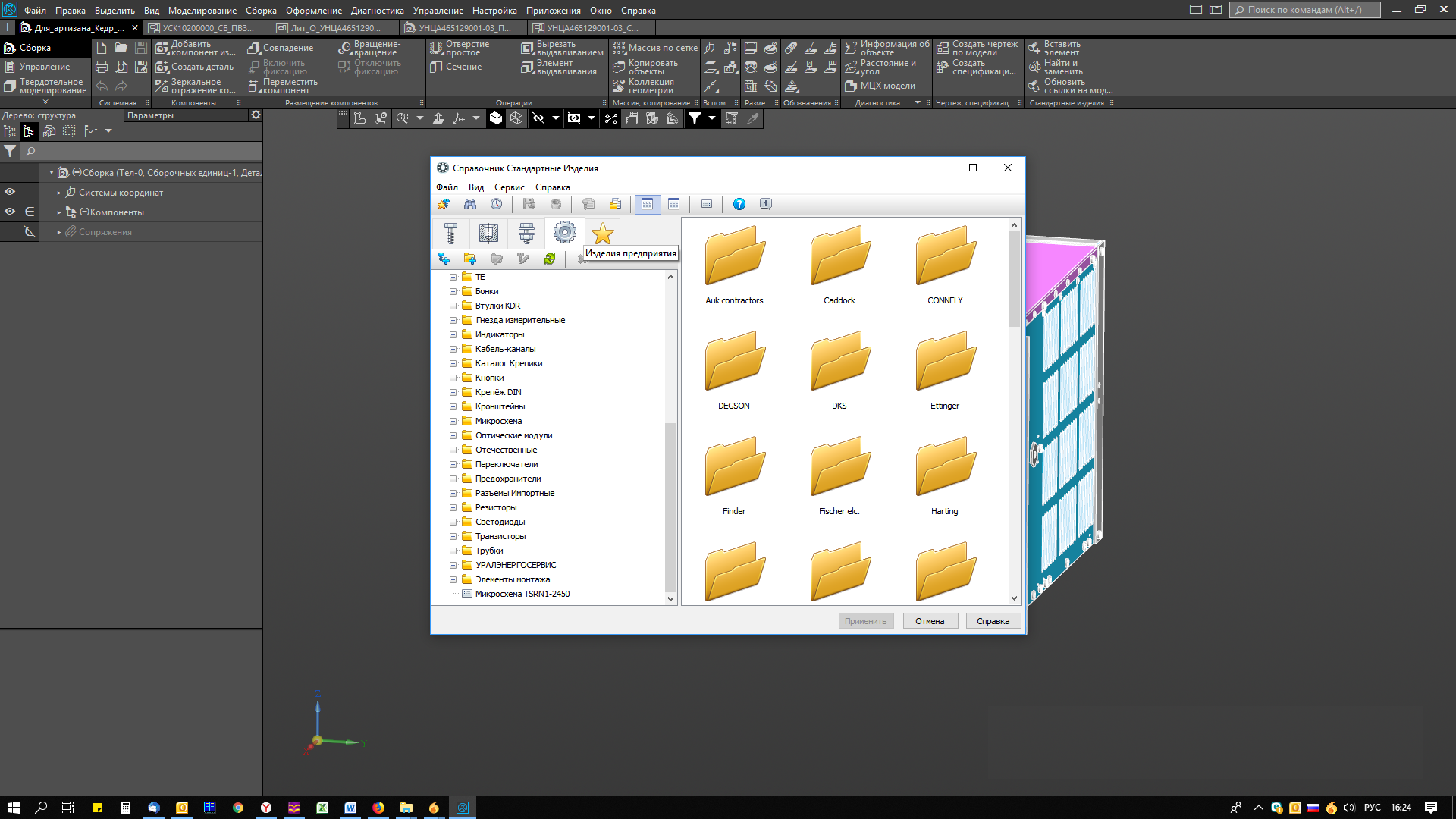

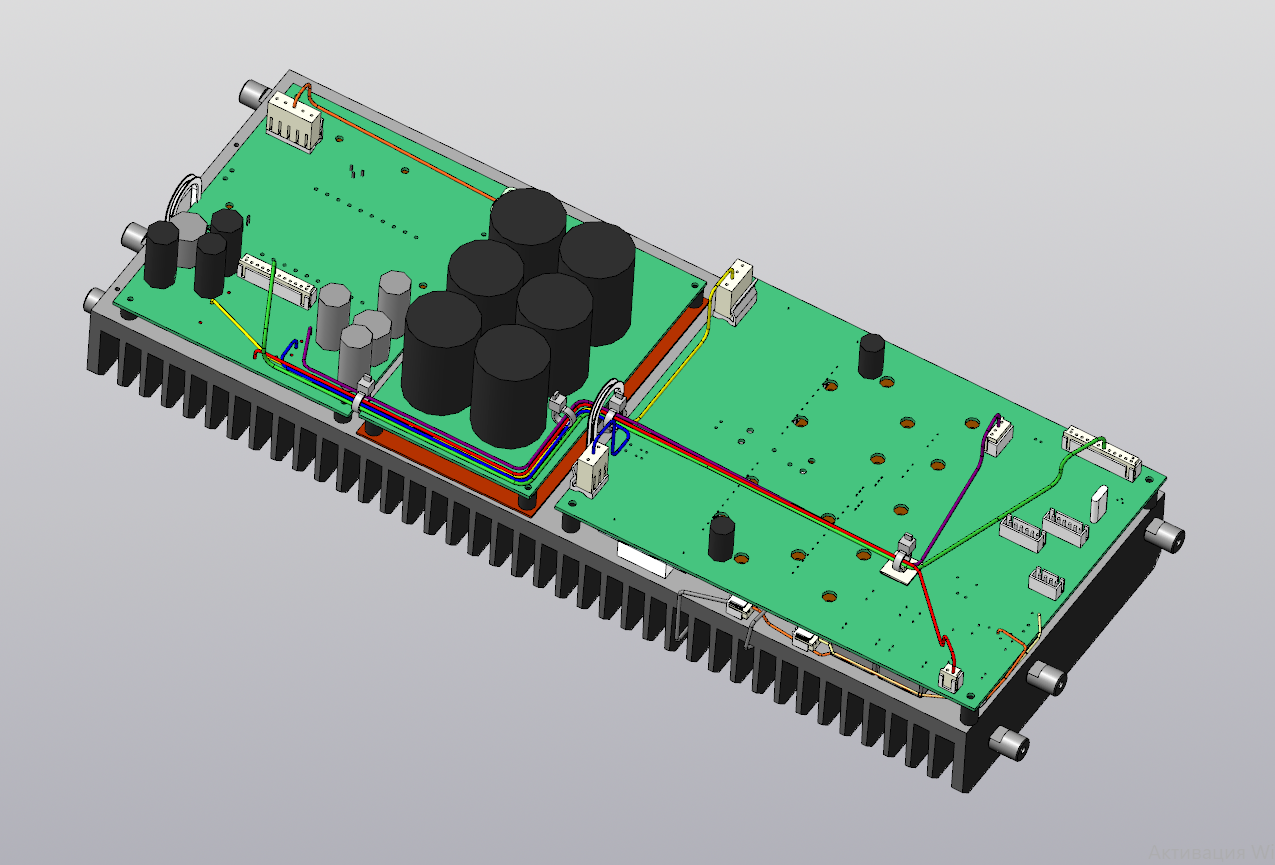

Como regla general, al desarrollar un nuevo producto, primero se forma el equipo del proyecto, que se ocupará de la solución de problemas fundamentales. En él, bajo la guía del ingeniero jefe, trabajan los desarrolladores, diseñadores de circuitos e ingenieros de diseño. En la primera etapa, sobre la base de las especificaciones técnicas recibidas, se compila un diagrama estructural del producto, se determinan sus características generales de masa y se desglosan los componentes. El diseñador determina los requisitos para la carcasa del producto y sus componentes, después de lo cual determina las dimensiones de las placas de circuito impreso instaladas en los bloques.Después de la aprobación de las características de diseño del producto, el diseñador del circuito recibe un dibujo de la plantilla de la placa de circuito impreso, que se planea instalar en una de las unidades del dispositivo en el futuro. El trabajo se lleva a cabo en el programa Altium Designer. Como resultado, se crean archivos que contienen el diseño de la placa de circuito impreso del bloque desarrollado. Luego, el modelo de la placa de circuito impreso se exporta al formato * .step, que se transmite al diseñador para la verificación posterior del cumplimiento de los requisitos contenidos en la plantilla de la placa de circuito impreso.El diseñador abre el archivo resultante en el sistema KOMPAS-3D e integra el conjunto de PCB en el conjunto del bloque en desarrollo. Luego verifica el modelo de la unidad de ensamblaje resultante para ver la ausencia de intersecciones geométricas. Cuando las áreas problemáticas se identifican junto con el diseñador del circuito, el diseñador encuentra formas de resolverlas, luego se repite el proceso de igualar la geometría.Después de la aprobación de la placa de circuito impreso, sus archivos se transfieren al departamento de adquisiciones y luego se envían a los fabricantes de placas de circuito impreso.El diseñador, a su vez, se dedica a la preparación del casco del producto. En su mayoría, los componentes hechos de material en láminas se utilizan como elementos del chasis. Para crearlos, el diseñador trabaja en KOMPAS-3D con equipos de diseño de hojas. Con su ayuda, se realizan operaciones complejas con materiales laminados: construcción de conchas, corte de estampados, cierre de esquinas y, lo más importante, construcción de escariadores. Esta funcionalidad tiene capacidades suficientes para satisfacer todas nuestras necesidades, confiable y fácil de usar. Cuerpo del producto hecho usando comandos de modelado de hojaSin falta, utilizamos el directorio de Productos estándar, que, además de los modelos de hardware, incluye la subsección útil Elementos estructurales. La herramienta le permite agregar varias ranuras, agujeros, ranuras y ranuras tanto en el modelo 3D del producto como en un dibujo plano. Por separado, observamos la presencia de la sección "Productos empresariales" con los datos del usuario.En nuestro caso, incluye todos los datos en hardware especializado recopilados de catálogos extranjeros (tanto geometría 3D como datos para completar la especificación).

Cuerpo del producto hecho usando comandos de modelado de hojaSin falta, utilizamos el directorio de Productos estándar, que, además de los modelos de hardware, incluye la subsección útil Elementos estructurales. La herramienta le permite agregar varias ranuras, agujeros, ranuras y ranuras tanto en el modelo 3D del producto como en un dibujo plano. Por separado, observamos la presencia de la sección "Productos empresariales" con los datos del usuario.En nuestro caso, incluye todos los datos en hardware especializado recopilados de catálogos extranjeros (tanto geometría 3D como datos para completar la especificación). Nomenclatura de productos "Uralenergoservice" en el directorio estándar de productosVale la pena mencionar el recurso TraceParts, que ha publicado más de 100 millones de piezas de más de 800 catálogos oficiales de muchos fabricantes de todo el mundo. Al descargar archivos de este recurso (generalmente en formato * .step), a veces se hace necesario simplificar la geometría de la pieza. Desafortunadamente, los archivos importados no contienen detalles en el árbol de construcción que permitan realizar cambios en la pieza. Por lo tanto, la edición de la pieza debe estar precedida por la restauración de la historia de la construcción.Para restaurar el árbol de construcciones perdido durante la exportación, utilizamos la aplicación de reconocimiento de modelos 3D para KOMPAS-3D. Al procesar partes complejas, pueden surgir ciertas dificultades, pero la biblioteca hace frente a modelos simples rápidamente y sin errores. Como resultado, obtenemos un archivo de modelo preparado para realizar cambios en KOMPAS-3D.

Nomenclatura de productos "Uralenergoservice" en el directorio estándar de productosVale la pena mencionar el recurso TraceParts, que ha publicado más de 100 millones de piezas de más de 800 catálogos oficiales de muchos fabricantes de todo el mundo. Al descargar archivos de este recurso (generalmente en formato * .step), a veces se hace necesario simplificar la geometría de la pieza. Desafortunadamente, los archivos importados no contienen detalles en el árbol de construcción que permitan realizar cambios en la pieza. Por lo tanto, la edición de la pieza debe estar precedida por la restauración de la historia de la construcción.Para restaurar el árbol de construcciones perdido durante la exportación, utilizamos la aplicación de reconocimiento de modelos 3D para KOMPAS-3D. Al procesar partes complejas, pueden surgir ciertas dificultades, pero la biblioteca hace frente a modelos simples rápidamente y sin errores. Como resultado, obtenemos un archivo de modelo preparado para realizar cambios en KOMPAS-3D.Interacción con aliados.

Después de completar la construcción del modelo de vivienda, se transfiere a un lado, a nuestros socios, fabricantes de piezas de vivienda. Para hacer esto, el archivo de KOMPAS se exporta a un archivo de pasos, luego de lo cual se transfiere a través del servicio de alojamiento de archivos a nuestros subcontratistas involucrados en el mecanizado. Analizan el archivo recibido, llevan a cabo el diseño y la adaptación tecnológica a las capacidades de su producción y luego envían su versión del archivo de pasos para su aprobación. Un punto interesante en esta interacción es que no coordinamos los dibujos para el producto. Todas las aprobaciones son parte de la discusión del modelo 3D. Esto puede reducir significativamente el tiempo de desarrollo del casco del producto.Después de resolver todos los problemas técnicos, se acuerda el costo del producto. En esta etapa, a veces debe realizar cambios en el modelo para optimizar los costos. Luego viene la entrega de las primeras muestras de prueba.Enrutamiento de cables y arneses

Al mismo tiempo que prepara la producción de piezas de la caja, el diseñador trabaja con un archivo de ensamblaje 3D para todo el producto. Se determinan los lugares para el enrutamiento óptimo de las conexiones de la placa base, se colocan los conectores necesarios y se determina el tipo de cable. Para ello, utilizamos la aplicación Equipo: cables y arneses. Su aplicación permite por primera vez calcular la longitud requerida de las conexiones de cables, así como también liberar la documentación de diseño necesaria para cables y arneses. Ejemplo de aplicación: Equipamiento: cables y arnesesEn casos justificados, los cálculos necesarios se llevan a cabo utilizando sistemas CAE, por ejemplo, simulación térmica del funcionamiento de las unidades más potentes del dispositivo. Después de eso, se estudian los resultados del cálculo y se toma la decisión de realizar cambios en los elementos estructurales. Estas pruebas virtuales se pueden realizar con éxito utilizando el sistema FlowVision (desarrollado por TESIS). Pero, dado que ahora no existe una necesidad constante de tales cálculos, es económicamente más rentable realizar dicho trabajo una vez, por contrato, con la ayuda de nuestros contratistas.

Ejemplo de aplicación: Equipamiento: cables y arnesesEn casos justificados, los cálculos necesarios se llevan a cabo utilizando sistemas CAE, por ejemplo, simulación térmica del funcionamiento de las unidades más potentes del dispositivo. Después de eso, se estudian los resultados del cálculo y se toma la decisión de realizar cambios en los elementos estructurales. Estas pruebas virtuales se pueden realizar con éxito utilizando el sistema FlowVision (desarrollado por TESIS). Pero, dado que ahora no existe una necesidad constante de tales cálculos, es económicamente más rentable realizar dicho trabajo una vez, por contrato, con la ayuda de nuestros contratistas.Visualización: mostrando el producto futuro

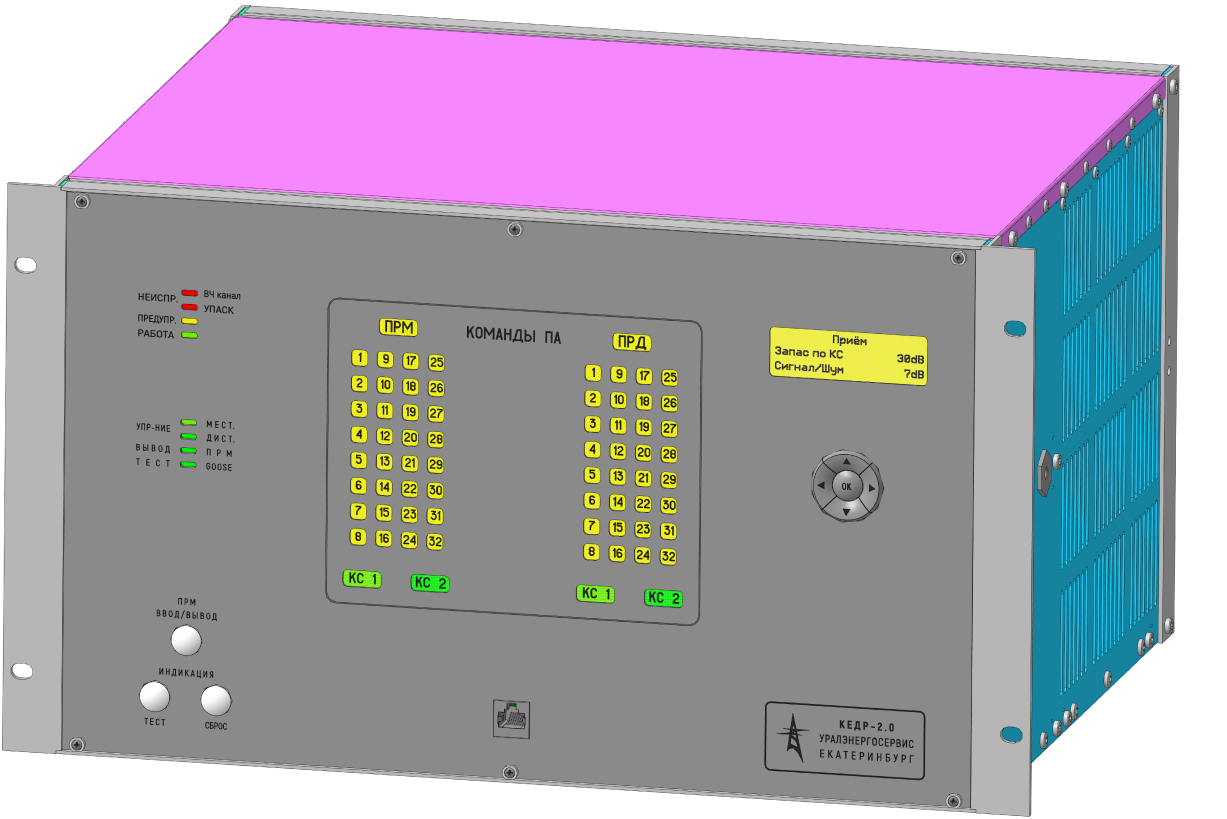

Después de un dibujo detallado de la apariencia del producto, es hora de preparar imágenes de alta calidad del nuevo dispositivo, para folletos publicitarios, catálogos y otros productos de impresión. Aquí utilizamos la representación artesanal para KOMPAS-3D, que convierte los modelos 3D de varios colores en imágenes de productos realistas. Con la aplicación, puede crear un folleto publicitario para el futuro producto en serie sin siquiera tener fotos de las primeras muestras de productos.

Con la aplicación, puede crear un folleto publicitario para el futuro producto en serie sin siquiera tener fotos de las primeras muestras de productos.

Prueba

Después del final del desarrollo del producto y el lanzamiento de los primeros prototipos, comienza la etapa de prueba de calificación. Se verifica que el producto cumpla con las características y la funcionalidad declaradas en el sitio de producción de nuestra empresa. Después de su aprobación exitosa, siguen las pruebas de certificación en un laboratorio independiente para el cumplimiento de los requisitos de seguridad, compatibilidad electromagnética, influencias climáticas y mecánicas.Sería correcto ir a estas pruebas, teniendo a mano los resultados positivos de los cálculos preliminares. En este sentido, el sistema de análisis de resistencia APM FEM es de interés para una evaluación preliminar de la estabilidad estructural a la vibración sinusoidal en el rango de 2 a 100 Hz para pruebas de campo posteriores para el cumplimiento de los requisitos de GOST 30546.1-98 (resistencia a terremotos). Quizás nuestro interés en este tema será respaldado por laboratorios de prueba, ya que en casos justificados se permite realizar pruebas sísmicas utilizando el método de cálculo. Actualmente, el software ANSYS se utiliza para esto.Línea de meta: preparación de documentación de diseño.

Al comienzo de la producción en masa, ya debe tener un conjunto de documentación de diseño redactado de acuerdo con los requisitos de ESKD y aprobado por el Cliente general. El trabajo en su preparación lo llevan a cabo los empleados del departamento siguiendo las instrucciones del jefe en varios programas:- La documentación de diseño para la instalación de placas de circuito impreso se elabora en Altium Designer utilizando el editor Draftsman, recientemente desarrollado.

- Los dibujos de ensamblaje de bloques y los dibujos de trabajo de piezas complejas se realizan en KOMPAS-Graph

- La documentación de diseño para paneles frontales, placas de identificación y adhesivos se realiza en CorelDRAW y se transmite a los contratistas solo en forma electrónica.

Perspectivas de la tecnología de dibujo.

Me gustaría llamar la atención de los desarrolladores de ASCON sobre la tendencia de la transición a las tecnologías de dibujo. Al trabajar con proveedores extranjeros de equipos de gabinete, ya hemos pasado de la coordinación de dibujos a la coordinación de modelos 3D por carta de presentación.KOMPAS-3D ya le permite almacenar en el modelo la información necesaria para la fabricación del producto: dimensiones (incluso con tolerancias), rugosidad (incluidas las no especificadas), bases, tolerancias de forma, líneas guía y otros. Toda esta información es visible directamente en el espacio de trabajo, pero los requisitos técnicos se abren en una pestaña separada.En nuestra opinión, sería conveniente brindar al usuario la oportunidad, si es necesario, de colocar los requisitos técnicos en el espacio del modelo 3D del producto, en uno de los tres planos base. De modo que cuando abre un archivo en KOMPAS-3D o en KOMPAS-3D Viewer, toda la información necesaria se muestra en la pantalla y siempre ante sus ojos. En este caso, el usuario debe poder mover los requisitos técnicos en el plano y cambiar los parámetros de texto.En el futuro, planeamos considerar abandonar los dibujos de ensamblaje en favor de los archivos de ensamblaje 3D en nuestro sitio de producción. Esto simplificará la lectura de la documentación de diseño y, por lo tanto, facilitará el proceso de colocar productos en producción en serie.También sería interesante ver la sincronización del directorio de Productos estándar con el producto de contabilidad 1C para garantizar la uniformidad de los datos utilizados en la empresa.PD: La redacción de este artículo fue precedida por un mes de arduo trabajo con la nueva versión de KOMPAS-3D v18. Entiendo que este es un tema separado para el debate, pero no puedo evitarlo.

Nuestro principal interés estaba en el procesamiento de ensambles "pesados" con más de 10 mil partes. Los desarrolladores de ASCON anuncian una mejora innovadora en el rendimiento en la 18a versión. Las características comparativas con versiones anteriores se ven muy atractivas. Por esta razón, quería evaluar las capacidades de la nueva versión en las realidades de nuestra empresa.

Los resultados son alentadores. La reconstrucción de conjuntos "pesados" ahora se mide en decenas de segundos. Mientras que antes de la reconstrucción podría durar decenas de minutos. Redujo significativamente el tiempo para abrir y guardar archivos. En general, el sistema se comporta notablemente más estable. El autor es Yevgeny Fofanov, Jefe del Departamento de KTOP Uralenergoservice.

El autor es Yevgeny Fofanov, Jefe del Departamento de KTOP Uralenergoservice. Source: https://habr.com/ru/post/undefined/

All Articles