Producción en masa de electrónica en Rusia. Prueba de automatización

Sigo hablando de nuestra experiencia en la organización de la producción en serie de productos electrónicos comerciales.El artículo anterior trataba sobre la historia del producto. Hay muchas estadísticas obtenidas como resultado del uso de estaciones de prueba. Pero poco sobre cuáles son las estaciones en sí. Hoy, más sobre cómo automatizamos las pruebas funcionales de placas de circuito impreso en producción y cómo se organiza la estación de prueba, lo que nos ayuda en esto.Lo que queríamos lograr:- Control total. Verifique cada tablero, no selectivamente.

- Reduce la influencia del factor humano. La efectividad de las pruebas no debe depender de las calificaciones y cualidades personales del artista.

- Integración con la producción. Las pruebas deben ser parte del proceso general de fabricación.

- Firmware El dispositivo debe salir listo para su posterior montaje en la carcasa.

- Contabilidad y etiquetado de dispositivos liberados. Asignación de número de serie de extremo a extremo. Impresión de adhesivos para su posterior identificación.

- Todo esto debería funcionar rápidamente.

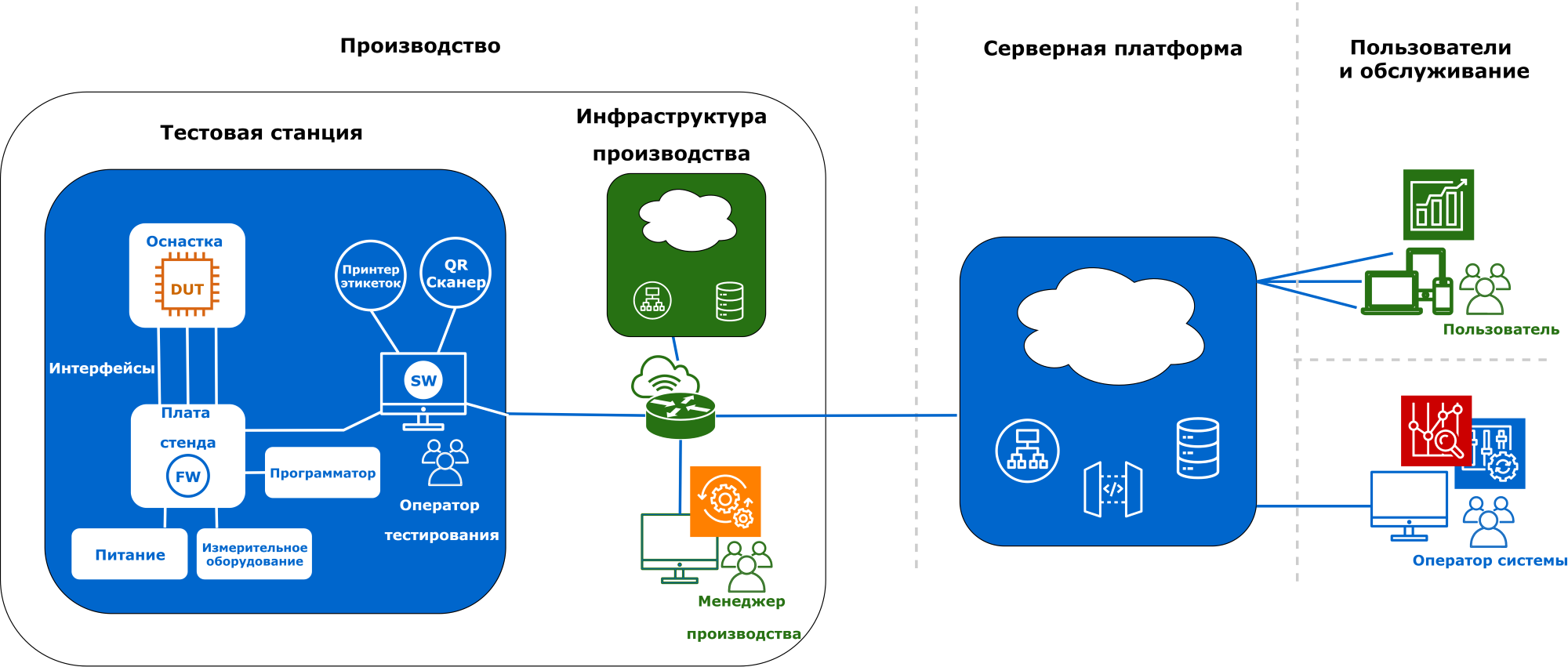

Para hacer esto, decidimos expandir las capacidades del probador, del cual escribimos aquí , y desarrollamos un sistema de prueba. El sistema proporciona la interacción de estaciones de prueba, infraestructura de producción, plataforma de servidor y usuarios. Le permite almacenar, procesar y proporcionar acceso a la información para el operador de prueba, el gerente de producción, el operador del sistema y otros usuarios. En el futuro, planeamos agregar la capacidad de controlar de forma remota las estaciones de prueba (cambiar el plan de prueba, la versión del firmware, etc.).

DUT (dispositivo bajo prueba)

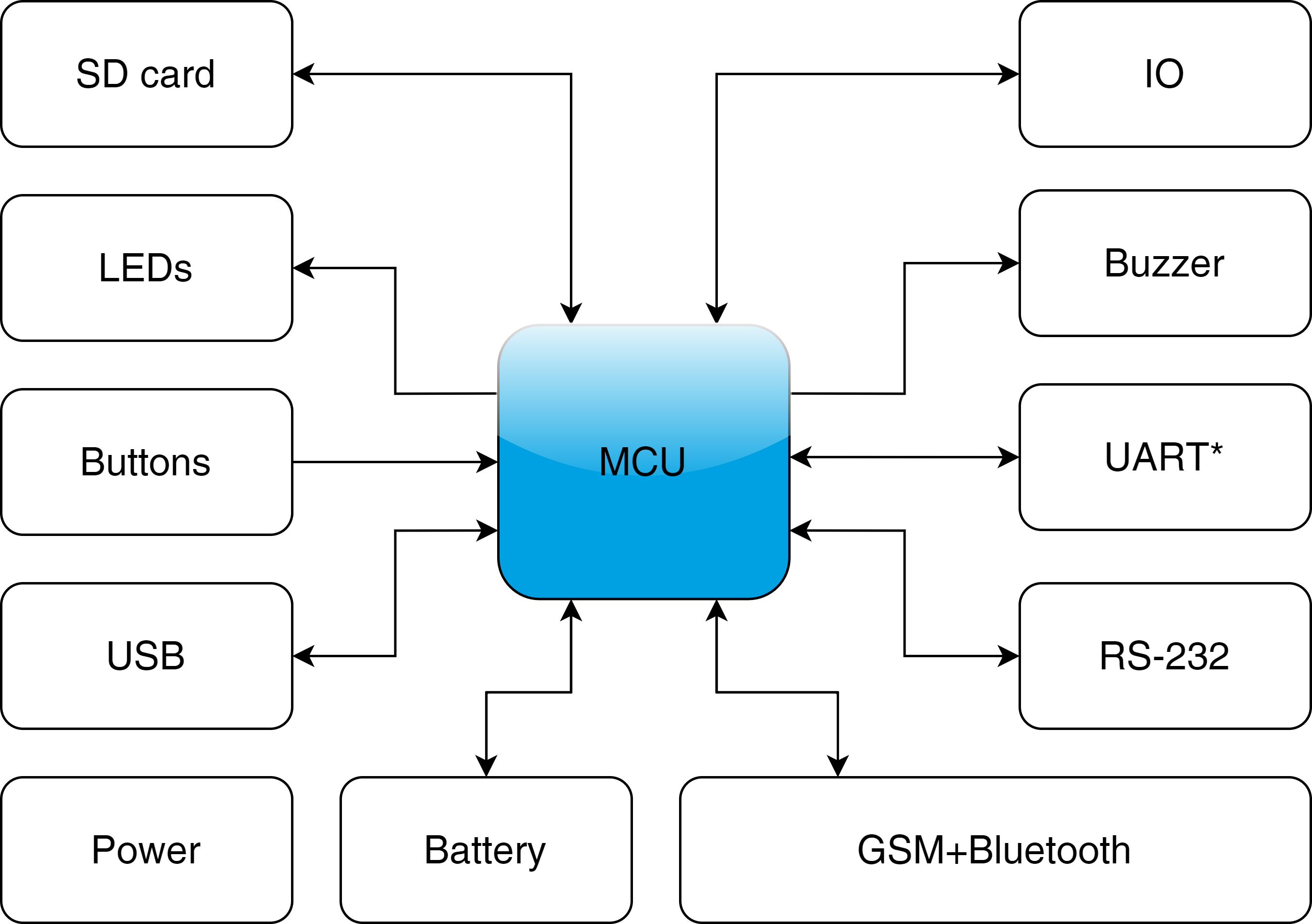

Un poco sobre el dispositivo que estamos probando. Diagrama de bloques simplificado: este es un módulo de telemetría que se ejecuta bajo el control de un microcontrolador. Tiene varias interfaces para el objeto de control, comunicación con el servidor, indicación y controles. El módulo funciona tanto desde una fuente de alimentación externa como independientemente de la batería. En TK, pintamos un plan de prueba detallado para una estación de prueba, aquí daré brevemente las funciones y métodos de prueba:

Estación de prueba

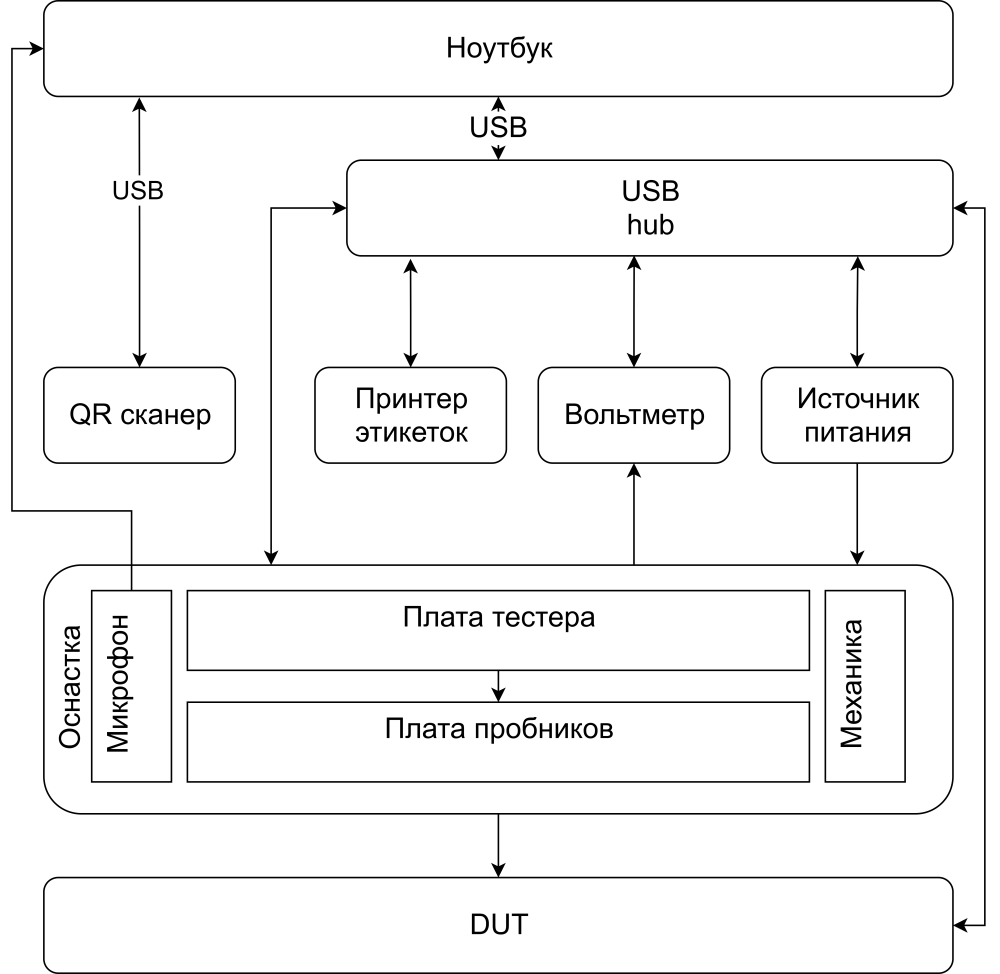

La estación de prueba consta de equipos, instrumentos estándar y una computadora portátil que controla todo esto. Casi todos los dispositivos están conectados a la computadora portátil a través de USB.

Un ordenador portátil

Cuando elegimos un modelo de computadora portátil, pensamos que simplemente implementaríamos software previamente depurado en ellos. Por lo tanto, la computadora portátil no necesita mucho rendimiento. Entonces compramos computadoras portátiles baratas con WIN10. No lo hagas. La depuración en el hardware de destino es inevitable. Es mucho más conveniente trabajar con hardware normal, especialmente porque el costo de una computadora portátil en una escala de proyecto no es tan fundamental.Windows no era el mejor sistema operativo para nuestras necesidades. Es difícil lograr la identidad de varias estaciones con él, es difícil dejar de actualizar completa y permanentemente. Entonces llegamos a la producción para desplegar una estación de prueba:

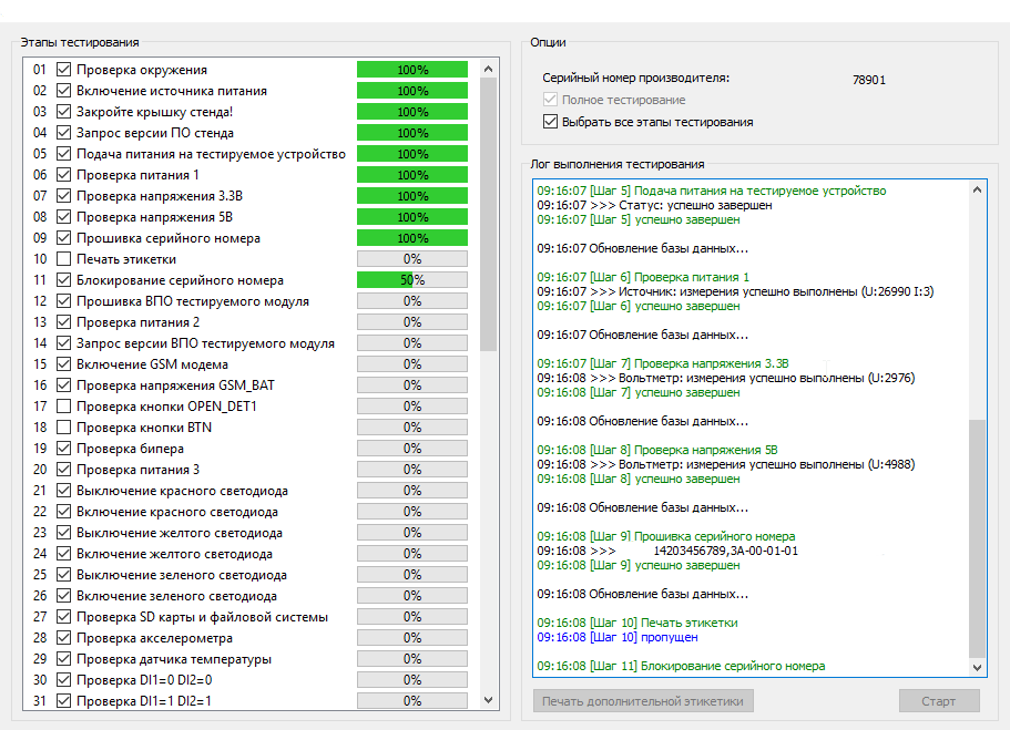

Windows también lanzó una tarea a través de Bluetooth. Al intentar conectar un nuevo dispositivo al Bluetooth de una computadora portátil con Windows, cada vez le pide permiso al usuario. No pudimos evitar esta solicitud suavemente e hicimos Bluetooth dentro del soporte.El siguiente panel del operador funciona en la computadora portátil:

Las pruebas comienzan escaneando el código de barras en el tablero. El proceso de prueba es la ejecución secuencial de pasos en el programa de prueba, cada uno de los cuales tiene un número, nombre y estado de ejecución. (lado izquierdo de la interfaz) Si es necesario, puede desmarcar la casilla de verificación de ejecución en pasos separados y se omitirán. A medida que avanza, el programa de prueba muestra información adicional en la ventana Registro de ejecución de prueba (a la derecha) sobre el estado del paso actual. La prueba de etiqueta termina.La placa de la estación de prueba y el DUT se conectan a la computadora portátil a través de USB y se intercambian utilizando el protocolo Modbus.Pruebas de estrés

Uno de los requisitos principales para el trabajo de una estación de prueba en producción es la confiabilidad. Ella no debe saltarse el matrimonio y no rechazar los productos adecuados. Para identificar fallas raras, debe ejecutar las pruebas muchas veces. Por lo tanto, comenzamos a hacer pruebas de carga. El autoclicker inicia la GUI y simula el trabajo de un operador de stand. El número total de pruebas de estrés es más de 20 mil.Concentrador USB

Resulta que no hay bagatelas en la automatización. Todos nuestros dispositivos están conectados a la computadora portátil a través de USB. A veces se "caen". Muy a menudo, el tablero de la estación de prueba se congela, por supuesto. Primero, peleamos con estas manos y metimos el cable en la computadora portátil. Luego aprendieron a reiniciar el hub suavemente, mientras restablece la alimentación y vuelve a conectar todos los dispositivos. Ahora, cada prueba comienza con la reconexión de todos los dispositivos USB. Usbdeview nos ayuda con esto . Resultó que no todos los hubs hacen esto, y casi exactamente el mismo tipo de hub no sabe cómo. Compramos exactamente lo mismo.Incluso el orden de inclusión de dispositivos en el concentrador afecta la estabilidad, la guía del usuario tiene una sección especial con una ilustración de cómo pegarse:

Aparejo

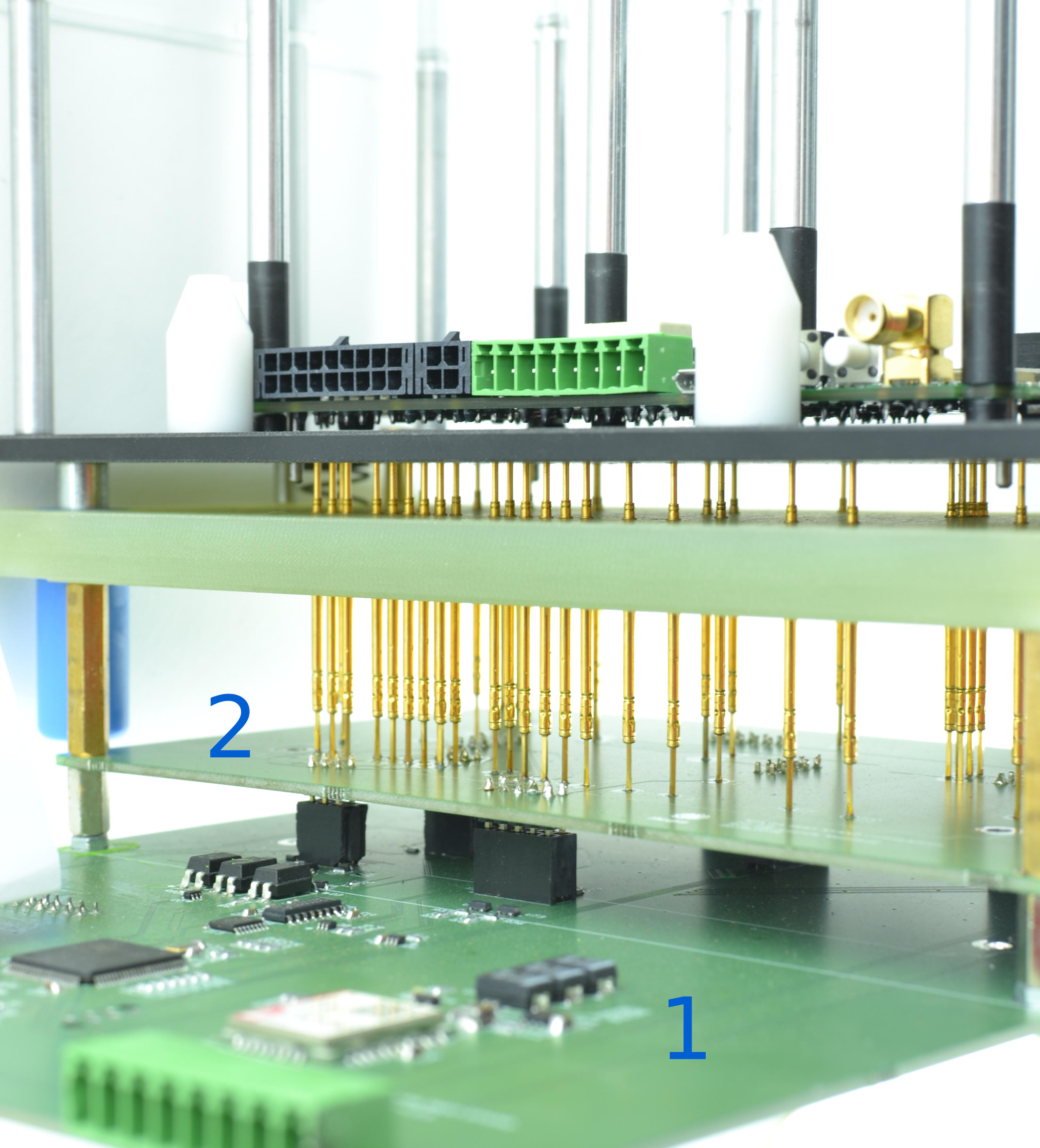

El equipo consta de mecánica, una placa de prueba (1) y una placa de sonda (2).

Desarrollo mecanico

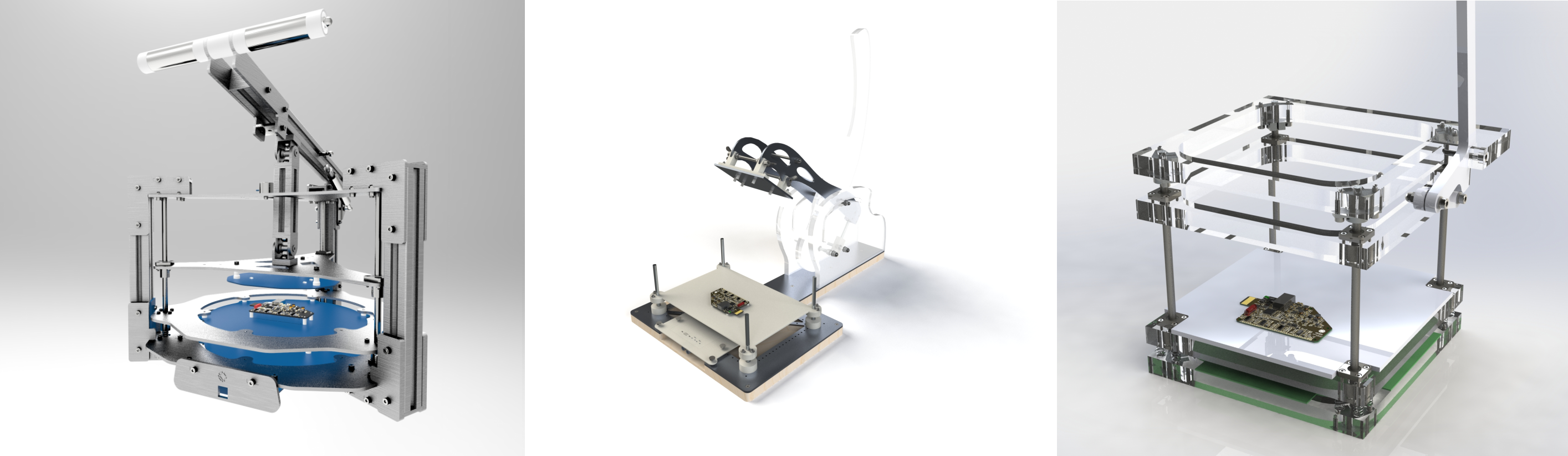

Una vez que comenzamos a hacer nuestra propia mecánica, elaboramos varias opciones: desarrollar su mecánica desde cero es bastante costoso. Las soluciones parecen funcionar al 100%, y luego algo siempre se queda en las maquetas, se dobla en alguna parte y se requieren constantemente varias mejoras. Al final, llegamos a la conclusión de que es mucho más rentable usar nodos listos para usar. Para reducir el costo, puede usar el mismo equipo en diferentes proyectos, procesando solo módulos enchufables. En este proyecto, utilizamos el complemento Ingun MA260 . El proceso de desarrollo de la mecánica en nuestro caso se puede dividir en las siguientes etapas:

- Elegir las herramientas de tamaño adecuado

- Diseño: colocación de DUT y PCB

- Disposición de elementos de guía, énfasis y sondas.

- Descargar el diseño de placas de circuito para el rastreo

- Verificación con modelos de PCB terminados

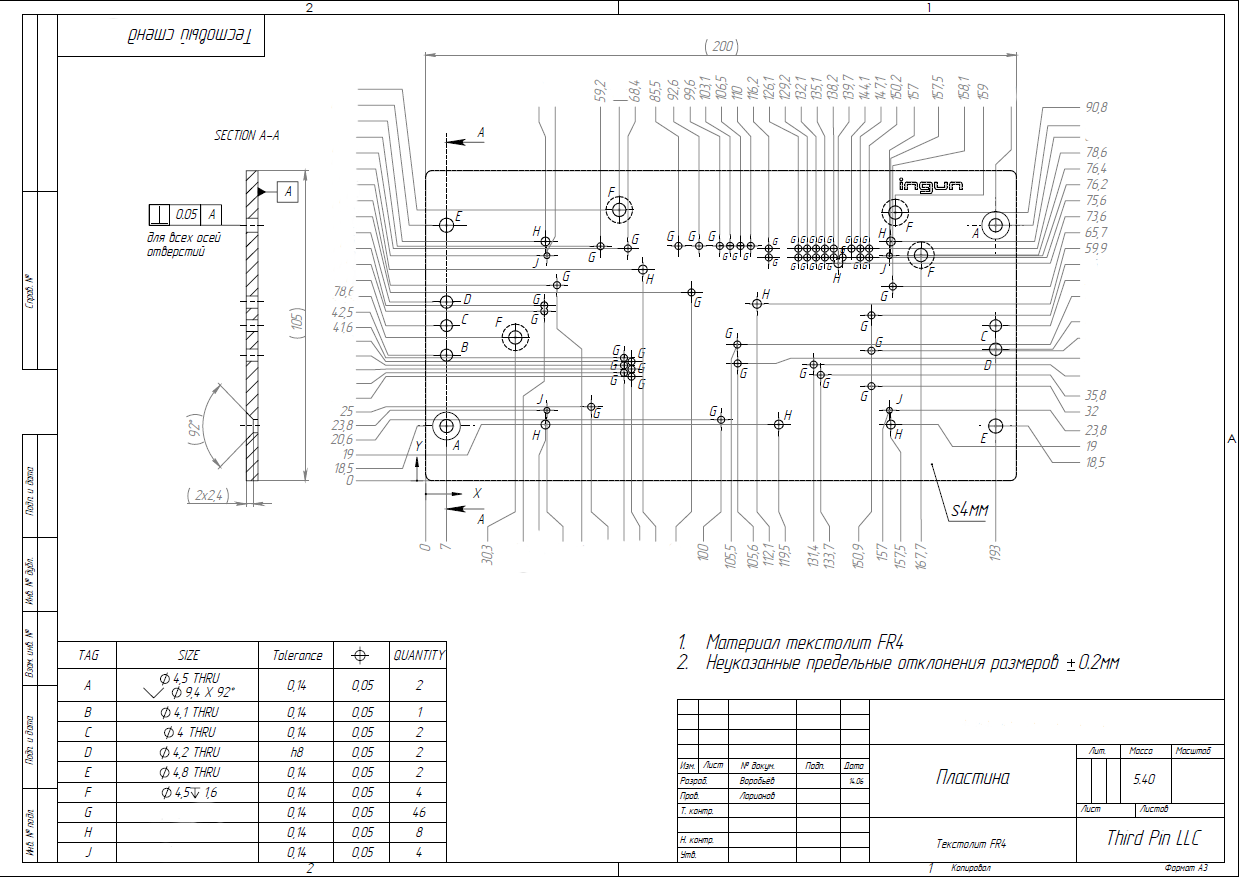

- Crear dibujos

- Producción de piezas

- Comprobación de montaje

- Repita el ciclo (hasta que resultó la primera vez)

Aquí hay un ejemplo de dibujo de una placa móvil:

Tableros de estaciones de prueba

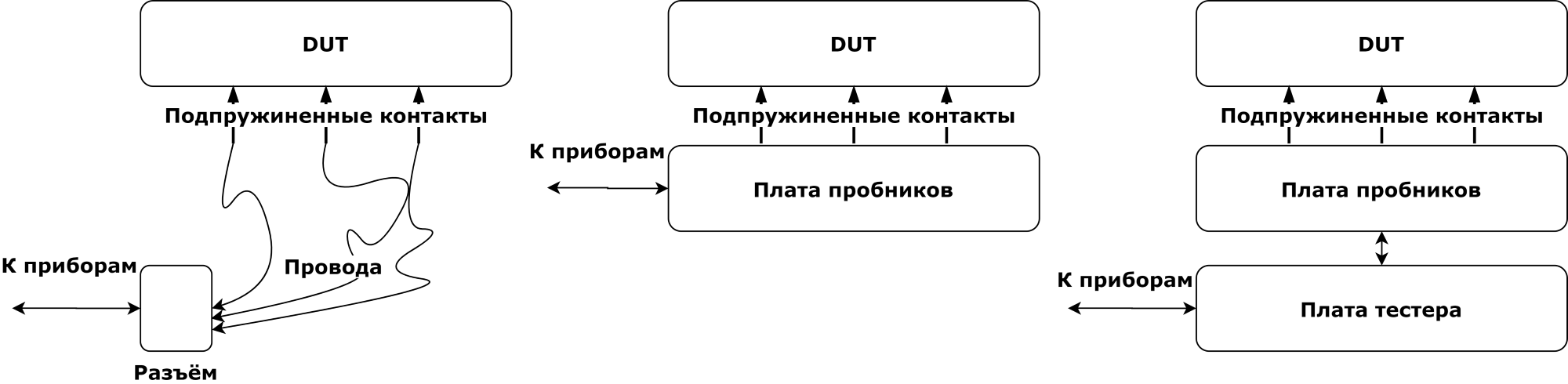

Existen diferentes enfoques para la implementación de conexiones entre contactos accionados por resorte y dispositivos de la estación de prueba.

- No hay placas de circuito dentro del complemento. Los cables de cada contacto accionado por resorte van a un conector a presión común, y desde allí las señales se distribuyen a los dispositivos. La instalación de cables puede llevar mucho tiempo, ya que cambiar dicho equipo está asociado con un riesgo de daños en los cables.

- Con un tablero de muestra. La placa de la sonda realiza dos funciones: mecánica y eléctrica. Los soportes de la sonda están sellados en los orificios de la placa, y las señales de prueba se envían a los conectores a dispositivos externos. Pero hay interfaces específicas en nuestro DUT, y necesitamos una placa adicional para trabajar con ellas.

- Con placa de sonda y placa de prueba. La placa de prueba es un dispositivo separado con su propio microcontrolador, que recibe comandos a través de USB desde una computadora portátil. Se puede combinar con una placa de sonda, pero debido a la gran cantidad de agujeros para los soportes de sonda, esto es inconveniente en términos de rastreo.

La placa de prueba realiza las funciones de:- Formación de interfaces especiales.

- Procesamiento lógico de señal.

- Conmutación de señales analógicas para un voltímetro externo.

- Monitoreo y Gestión de Energía DUT.

- Detectando la presencia de DUT en un instante.

- Ejecución de secuencias de prueba.

- Firmware DUT (el programador estándar está fijado en la placa).

Alambres

Hay muchos cables. Varios de ellos se conectan al DUT a mano antes de probar:- cable de antena con SMA de conexión rápida

- micro USB

- batería

Decidimos pegar la batería con nuestras manos, porque en el momento del complemento pensamos que cada dispositivo se probaría con una batería completa. En la práctica, esto resultó ser redundante, no encontramos baterías defectuosas, por lo que el operador usa la misma batería.Al cerrar el complemento, existe el riesgo de romper los cables. Al mismo tiempo, también es imposible hacerlos muy brevemente: debe darle al operador la oportunidad de pegarlos sin meterse en el equipo él mismo.El SMA desmontable rápidamente resultó no ser más rápido de lo habitual, la producción se deshizo de él.Mirando hacia atrás, era necesario hacer una conexión automática de estas interfaces.Los conectores de orificio pasante los conectamos a través de los pines que sobresalen en la parte posterior de la placa. ¿Cómo llegar a USB? Para hacer esto, existen mecanismos especiales de aproximación lateral que le permiten conectar el simulador en el nodo de prueba o llevar contactos accionados por resorte.Micrófono

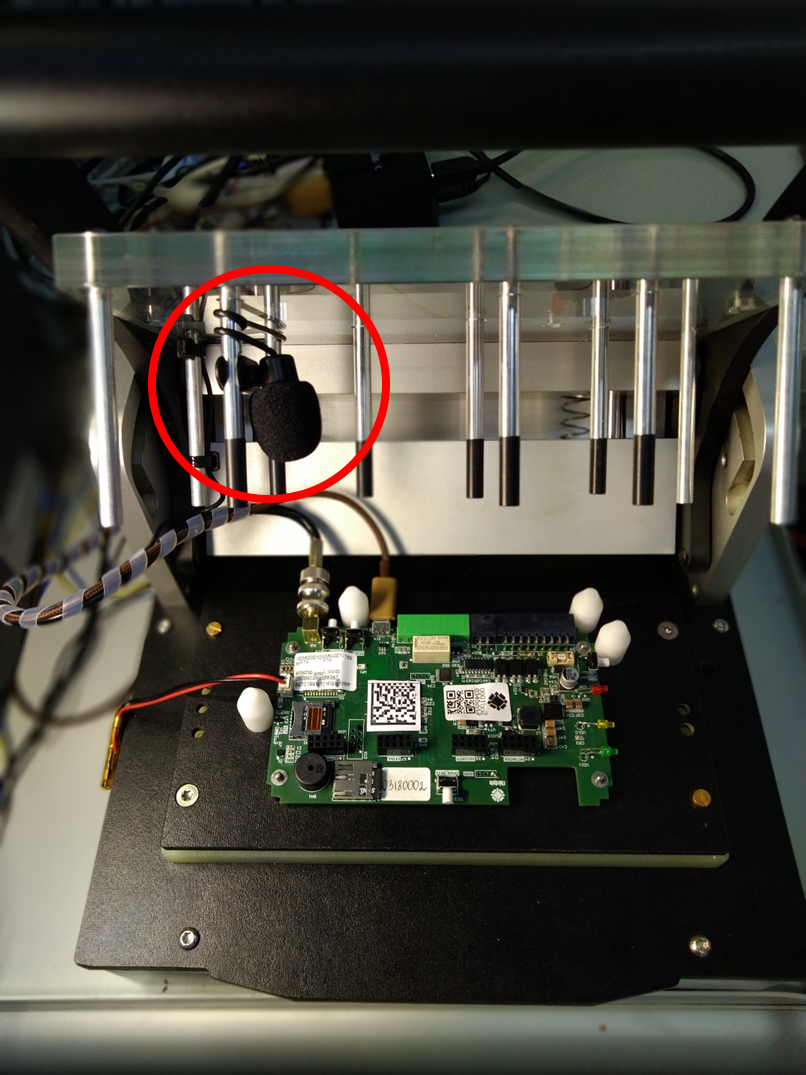

Primero, utilizamos un operador para probar el altavoz en el DUT. Hay un comando para pelar en el DUT 1..3 veces, y el operador debe seleccionar el número correcto de picos en la ventana emergente. Nuestros programadores se equivocaban constantemente incluso cuando instalaban un stand, y en producción, en general, un mal trabajo. Como resultado, agregamos un micrófono, está montado de esta manera, directamente opuesto al emisor DUT.

Almacenamiento y visualización de datos.

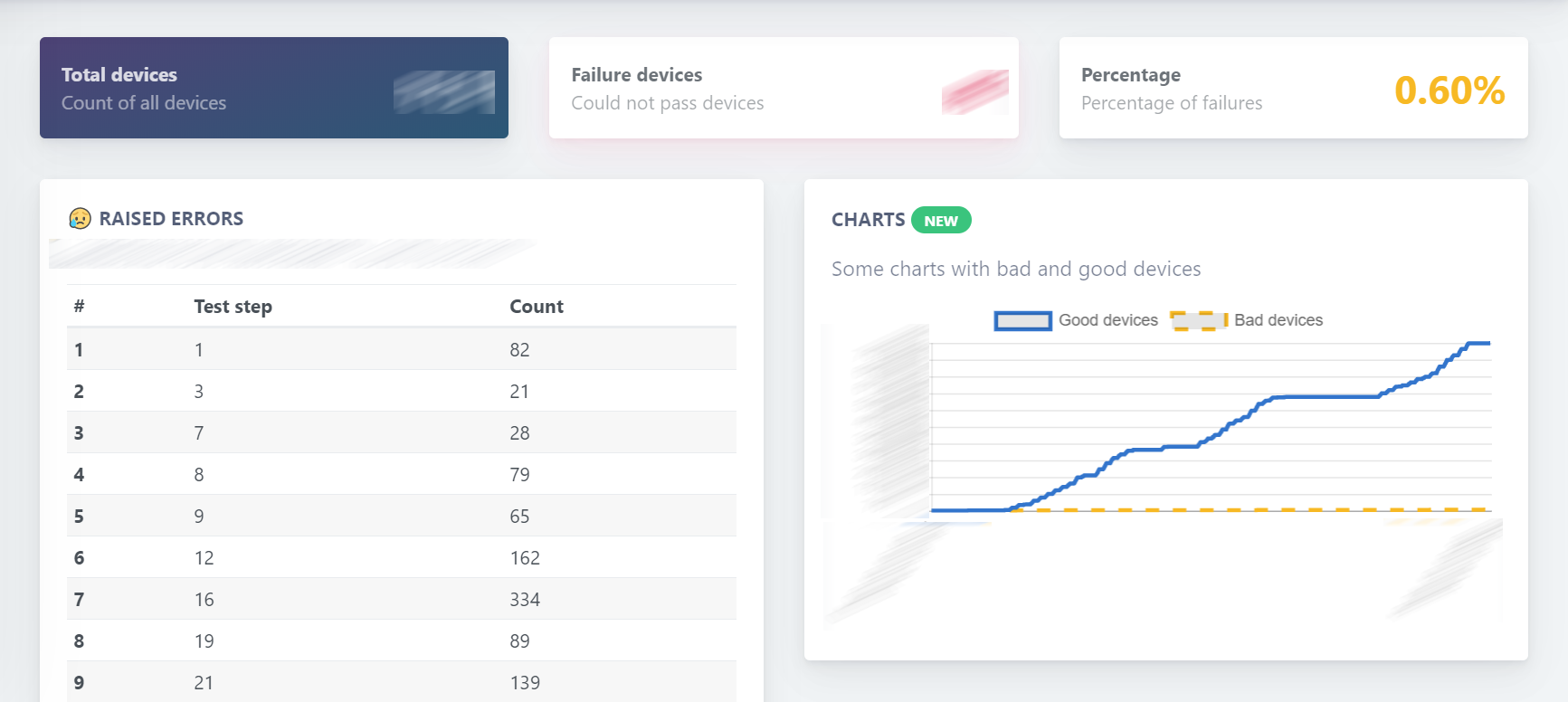

El proceso de prueba comienza con la comunicación con el servidor. Queremos saber todo lo que sucede con nuestros dispositivos en producción. Entonces no hay conexión, no hay pruebas. Para hacer esto, se implementa una base de datos en el servidor. Para cualquier operación con la estación, se registra un registro en la base de datos, se registran el inicio, el final y todos los resultados de los pasos de prueba. Así que más tarde podemos descargar con estadísticas interesantes, así como conocer en detalle el destino de una instancia en particular. Para el control operativo de la producción, tenemos un sitio de usuario con las métricas más interesantes:

Muestra el número total de dispositivos probados, el número de dispositivos defectuosos, su porcentaje. A continuación se muestra una tabla con un desglose del matrimonio, el número de errores en las etapas de prueba. En la parte inferior derecha está el Gráfico de prueba, que muestra los dispositivos "buenos" y "malos" a tiempo con una cantidad cada vez mayor. Las interrupciones en las pruebas (secciones horizontales) son claramente visibles en él. Según la pendiente del cronograma, puede juzgar el ritmo de producción y ver de antemano si la producción está a tiempo o es hora de ajustar el plan.Transporte

El transporte del equipo de la estación de prueba a la producción parece una operación única. En la práctica, se mueven bastante activamente, a veces entre las instalaciones de producción, a veces regresan para reparaciones a los desarrolladores con todos los medios de transporte posibles. En general, se incrementan los requisitos de embalaje. Para el transporte, utilizamos estos estuches Peli 1637 .Colocamos el equipo con una burbuja, llenamos el espacio vacío con él. Observamos desde el ojo de buey cargar nuestro equipo en el avión. La masa de la estación de prueba brutos 27 kilogramos. Pensamos que algo definitivamente se rompería, pero tanto la maleta como el relleno sobrevivieron sin pérdida.Muestra de referencia

Al implementar una estación de prueba en producción, es bueno tener una muestra del dispositivo con el que se probó durante el desarrollo (muestra de trabajo garantizada). Entrenamos personal de producción con él. Con él, verificamos la interacción con el servidor. Además, durante el proceso de prueba por lotes, también hay problemas, y en primer lugar hay dudas sobre el funcionamiento de la estación de prueba en sí (a veces justificada), y la muestra de referencia ayuda a encontrar la razón.Proyecto laboral

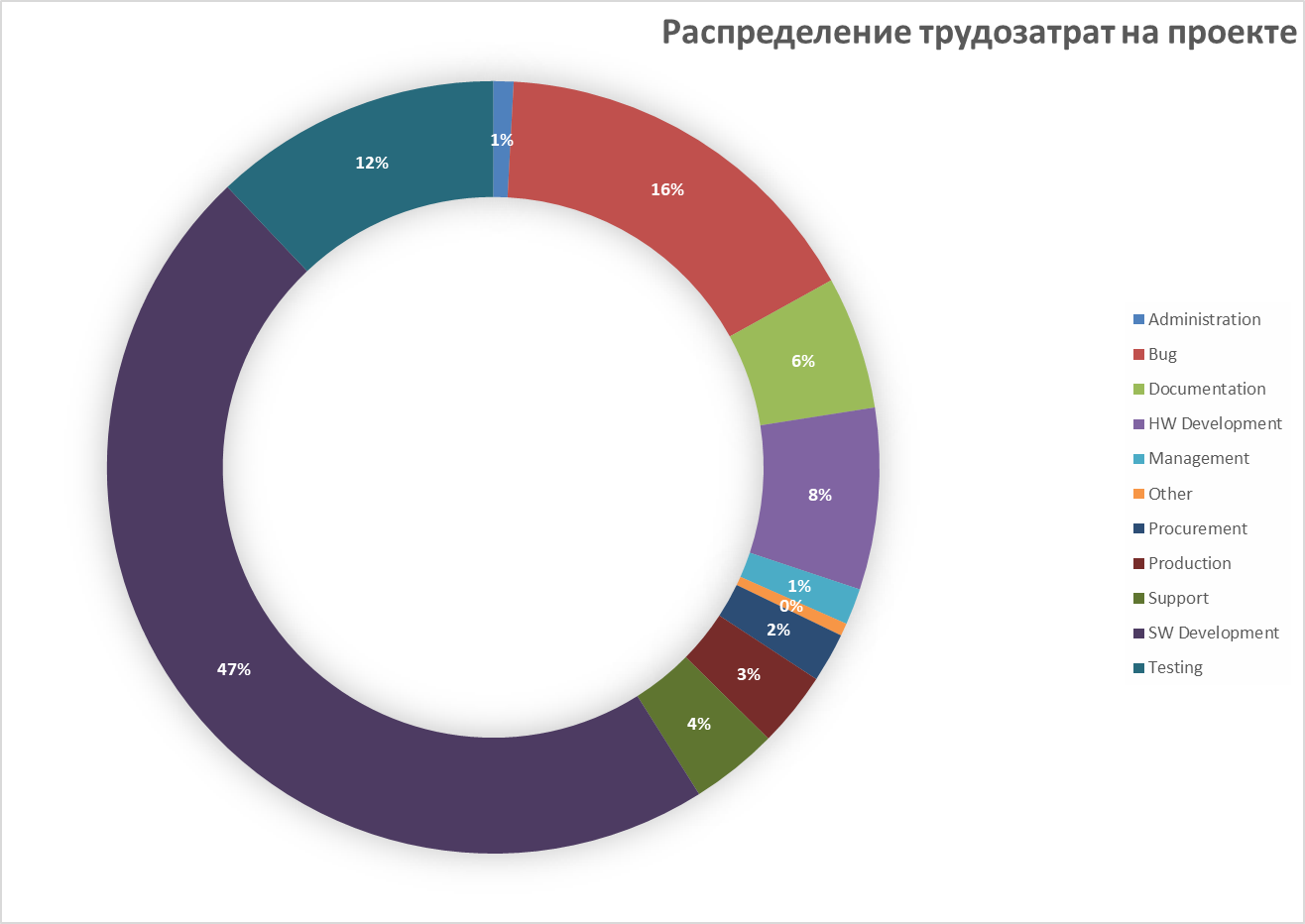

Desarrollo de hierro (equipos, tableros en el interior): 8% de la entrada de trabajo total. Si planea hacer una estación de prueba, no tome el hardware como la parte principal en términos de costo y complejidad.Software (desarrollo, errores, pruebas): en total, proporcionan el 75% de todos los costos laborales.Para este producto, la etapa de producción excede el desarrollo del dispositivo en complejidad y costo.Actualmente estamos trabajando en una plataforma de prueba unificada. La unificación afectará el hardware, el firmware y la plataforma del servidor. Esto reducirá los costos y el tiempo para el desarrollo de estaciones de prueba para los nuevos dispositivos de nuestros socios.Seguramente olvidé escribir sobre algo importante, bienvenido a comentar.PD: No ampliamos el blog de la compañía en Habré, así que suscríbase a mí si desea seguir monitoreando nuestros éxitos.Source: https://habr.com/ru/post/undefined/

All Articles