Entwerfen von Stromnetzschutzgeräten

Hallo Habr. Der ASCON-Blog kehrt zu seinen Lesern zurück. Jetzt werden nicht nur Beiträge unserer Mitarbeiter veröffentlicht, sondern auch Gastbeiträge von Ingenieuren, die mit ASCON-Produkten arbeiten. Die erste Geschichte handelt von der Konstruktion von Geräten für den Energiesektor.Sagt Jewgeni Fofanow, Leiter der Abteilung Design und technologische Unterstützung für die Produktion von Uralenergoservice (Jekaterinburg).Was tun wir

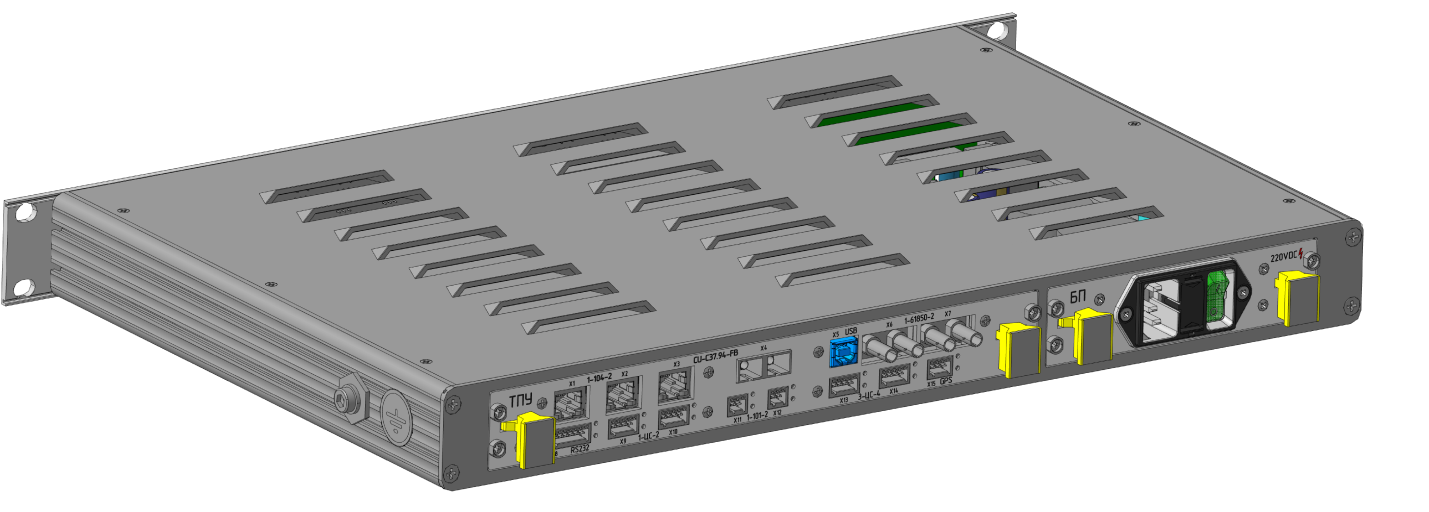

Seit mehr als 25 Jahren entwickelt und fertigt unser Unternehmen Geräte zur Übertragung von Relaisschutz- und Notfallsteuerungsbefehlen für den häuslichen Energiebedarf. Unsere Produkte werden in Kraftwerken von Rosseti, Inter RAO, RusHydro, großen Öl- und Gasunternehmen sowie metallurgischen Unternehmen installiert.Wir bieten eine breite Palette von Dienstleistungen an, einschließlich Design, Entwicklung, Lieferung, Konfiguration und Inbetriebnahme, Garantie- und Nachgarantieservice sowie Modernisierung der Ausrüstung am Installationsort. Darüber hinaus finden in unserem eigenen Klassenzimmer lizenzierte Fortbildungskurse für Mitarbeiter von Organisationen statt, die unsere Geräte betreiben. Quelle goodfon.ruDie Anforderungen an das Design unserer Produkte sind durch GOST R IEC 60297-3-101-2006, das für 19-Zoll-Telekommunikationsgeräte gilt, standardisiert und festgelegt. Daher ist die kreative Komponente bei der Entwicklung von Schalen für unsere Produkte durch die Anforderungen dieses Dokuments stark eingeschränkt.

Quelle goodfon.ruDie Anforderungen an das Design unserer Produkte sind durch GOST R IEC 60297-3-101-2006, das für 19-Zoll-Telekommunikationsgeräte gilt, standardisiert und festgelegt. Daher ist die kreative Komponente bei der Entwicklung von Schalen für unsere Produkte durch die Anforderungen dieses Dokuments stark eingeschränkt.

Wie bringen wir ein neues Produkt auf den Markt?

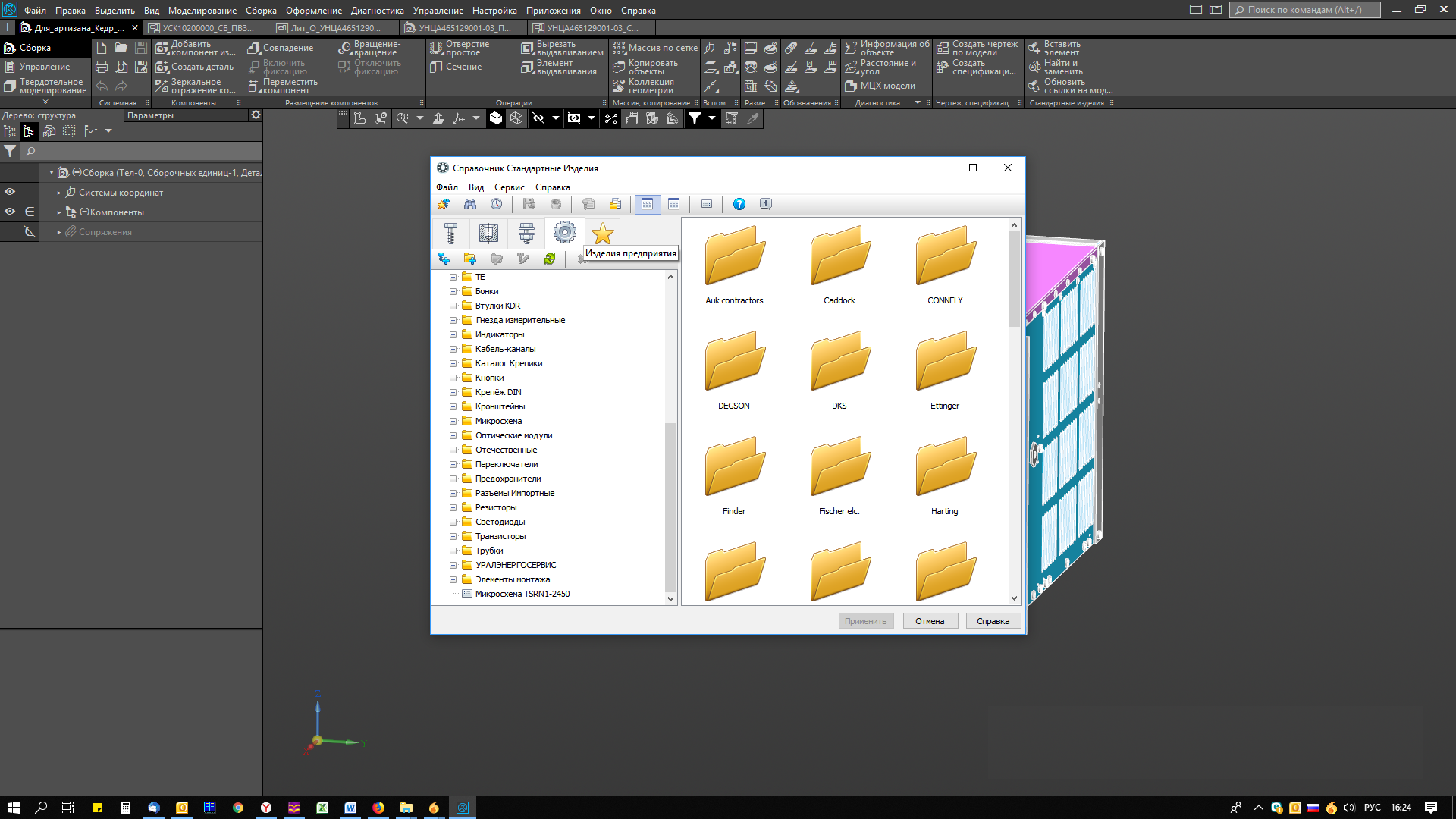

Bei der Entwicklung eines neuen Produkts wird in der Regel zunächst das Projektteam gebildet, das sich mit der Lösung grundlegender Probleme befasst. Darin arbeiten unter Anleitung des Chefingenieurs Entwickler, Schaltungsdesigner und Konstrukteure. In der ersten Phase wird auf der Grundlage der erhaltenen technischen Spezifikationen ein Strukturdiagramm des Produkts erstellt, seine Gesamtmasseneigenschaften bestimmt und die Komponenten werden aufgeschlüsselt. Der Konstrukteur bestimmt die Anforderungen an die Produkthülle und ihre Komponenten. Anschließend bestimmt er die Abmessungen der in den Blöcken installierten Leiterplatten.Nach der Genehmigung der Konstruktionsmerkmale des Produkts erhält der Schaltungsentwickler eine Zeichnung der Leiterplattenvorlage, die in einer der Einheiten des Geräts installiert werden soll. Die Arbeit wird im Altium Designer-Programm ausgeführt. Infolgedessen werden Dateien erstellt, die das Design der Leiterplatte des zu entwickelnden Blocks enthalten. Anschließend wird das Modell der Leiterplatte in das Format * .step exportiert, das an den Konstrukteur übertragen wird, um anschließend die Einhaltung der in der Leiterplattenvorlage enthaltenen Anforderungen zu überprüfen.Der Designer öffnet die resultierende Datei im KOMPAS-3D-System und bettet die Leiterplattenbaugruppe in die Baugruppe des zu entwickelnden Blocks ein. Anschließend wird das Modell der resultierenden Baugruppe auf das Fehlen geometrischer Schnittpunkte überprüft. Wenn Problembereiche zusammen mit dem Schaltungsentwickler identifiziert werden, findet der Konstrukteur Möglichkeiten, diese zu lösen, und der Vorgang des Abgleichs der Geometrie wird wiederholt.Nach Genehmigung der Leiterplatte werden deren Dateien an die Beschaffungsabteilung übertragen und anschließend an die Hersteller von Leiterplatten gesendet.Der Designer wiederum ist mit der Vorbereitung des Rumpfes des Produkts beschäftigt. Meist werden Bauteile aus Blech als Fahrgestellelemente verwendet. Um sie zu erstellen, arbeitet der Designer in KOMPAS-3D mit Blattdesign-Teams. Mit ihrer Hilfe werden komplexe Arbeiten mit Blechmaterialien durchgeführt: Konstruktion von Schalen, Schneiden von Stanzteilen, Schließen von Ecken und vor allem Konstruktion von Reibahlen. Diese Funktionalität verfügt über ausreichende Funktionen, um alle unsere Anforderungen zu erfüllen, ist zuverlässig und einfach zu bedienen. Produktkörper, der mit Blattmodellierungsbefehlen erstellt wurdeWir verwenden unbedingt das Verzeichnis Standardprodukte, das neben Hardwaremodellen auch den nützlichen Unterabschnitt Strukturelemente enthält. Mit dem Werkzeug können Sie verschiedene Rillen, Löcher, Rillen und Rillen sowohl im 3D-Modell des Produkts als auch in einer flachen Zeichnung hinzufügen. Separat weisen wir auf das Vorhandensein des Abschnitts "Unternehmensprodukte" mit Benutzerdaten hin.In unserem Fall enthält es alle Daten zu spezieller Hardware, die aus ausländischen Katalogen stammen (sowohl 3D-Geometrie als auch Daten zum Ausfüllen der Spezifikation).

Produktkörper, der mit Blattmodellierungsbefehlen erstellt wurdeWir verwenden unbedingt das Verzeichnis Standardprodukte, das neben Hardwaremodellen auch den nützlichen Unterabschnitt Strukturelemente enthält. Mit dem Werkzeug können Sie verschiedene Rillen, Löcher, Rillen und Rillen sowohl im 3D-Modell des Produkts als auch in einer flachen Zeichnung hinzufügen. Separat weisen wir auf das Vorhandensein des Abschnitts "Unternehmensprodukte" mit Benutzerdaten hin.In unserem Fall enthält es alle Daten zu spezieller Hardware, die aus ausländischen Katalogen stammen (sowohl 3D-Geometrie als auch Daten zum Ausfüllen der Spezifikation). Produktnomenklatur „Uralenergoservice“ im StandardproduktverzeichnisErwähnenswert ist die TraceParts-Ressource, die mehr als 100 Millionen Teile aus mehr als 800 offiziellen Katalogen vieler Hersteller aus der ganzen Welt veröffentlicht hat. Beim Herunterladen von Dateien von dieser Ressource (normalerweise im * .step-Format) ist es manchmal erforderlich, die Geometrie des Teils zu vereinfachen. Leider enthalten die importierten Dateien keine Details im Konstruktionsbaum, die Änderungen am Teil ermöglichen würden. Vor der Bearbeitung des Teils muss daher die Baugeschichte wiederhergestellt werden.Um den Baum der beim Export verlorenen Konstruktionen wiederherzustellen, verwenden wir die 3D-Modellerkennungsanwendung für KOMPAS-3D. Bei der Verarbeitung komplexer Teile können bestimmte Schwierigkeiten auftreten, die Bibliothek kann jedoch schnell und fehlerfrei mit einfachen Modellen umgehen. Als Ergebnis erhalten wir eine Modelldatei, die für Änderungen an KOMPAS-3D vorbereitet ist.

Produktnomenklatur „Uralenergoservice“ im StandardproduktverzeichnisErwähnenswert ist die TraceParts-Ressource, die mehr als 100 Millionen Teile aus mehr als 800 offiziellen Katalogen vieler Hersteller aus der ganzen Welt veröffentlicht hat. Beim Herunterladen von Dateien von dieser Ressource (normalerweise im * .step-Format) ist es manchmal erforderlich, die Geometrie des Teils zu vereinfachen. Leider enthalten die importierten Dateien keine Details im Konstruktionsbaum, die Änderungen am Teil ermöglichen würden. Vor der Bearbeitung des Teils muss daher die Baugeschichte wiederhergestellt werden.Um den Baum der beim Export verlorenen Konstruktionen wiederherzustellen, verwenden wir die 3D-Modellerkennungsanwendung für KOMPAS-3D. Bei der Verarbeitung komplexer Teile können bestimmte Schwierigkeiten auftreten, die Bibliothek kann jedoch schnell und fehlerfrei mit einfachen Modellen umgehen. Als Ergebnis erhalten wir eine Modelldatei, die für Änderungen an KOMPAS-3D vorbereitet ist.Interaktion mit Verbündeten

Nach Abschluss der Konstruktion des Gehäusemodells wird es an unsere Partner, Hersteller von Gehäuseteilen, zur Seite übertragen. Zu diesem Zweck wird die Datei aus KOMPAS in eine Schrittdatei exportiert und anschließend über den Datei-Hosting-Service an unsere an der Bearbeitung beteiligten Subunternehmer übertragen. Sie analysieren die empfangene Datei, führen das Design und die technologische Anpassung an die Fähigkeiten ihrer Produktion durch und senden dann ihre Version der Schrittdatei zur Genehmigung. Ein interessanter Punkt in dieser Interaktion ist, dass wir die Zeichnungen für das Produkt nicht koordinieren. Alle Zulassungen sind Teil der Diskussion des 3D-Modells. Dies kann die Entwicklungszeit des Rumpfes des Produkts erheblich verkürzen.Nach Lösung aller technischen Probleme werden die Kosten des Produkts vereinbart. In dieser Phase müssen Sie manchmal Änderungen am Modell vornehmen, um die Kosten zu optimieren. Dann erfolgt die Lieferung der ersten Testmuster.Kabel- und Kabelbaumführung

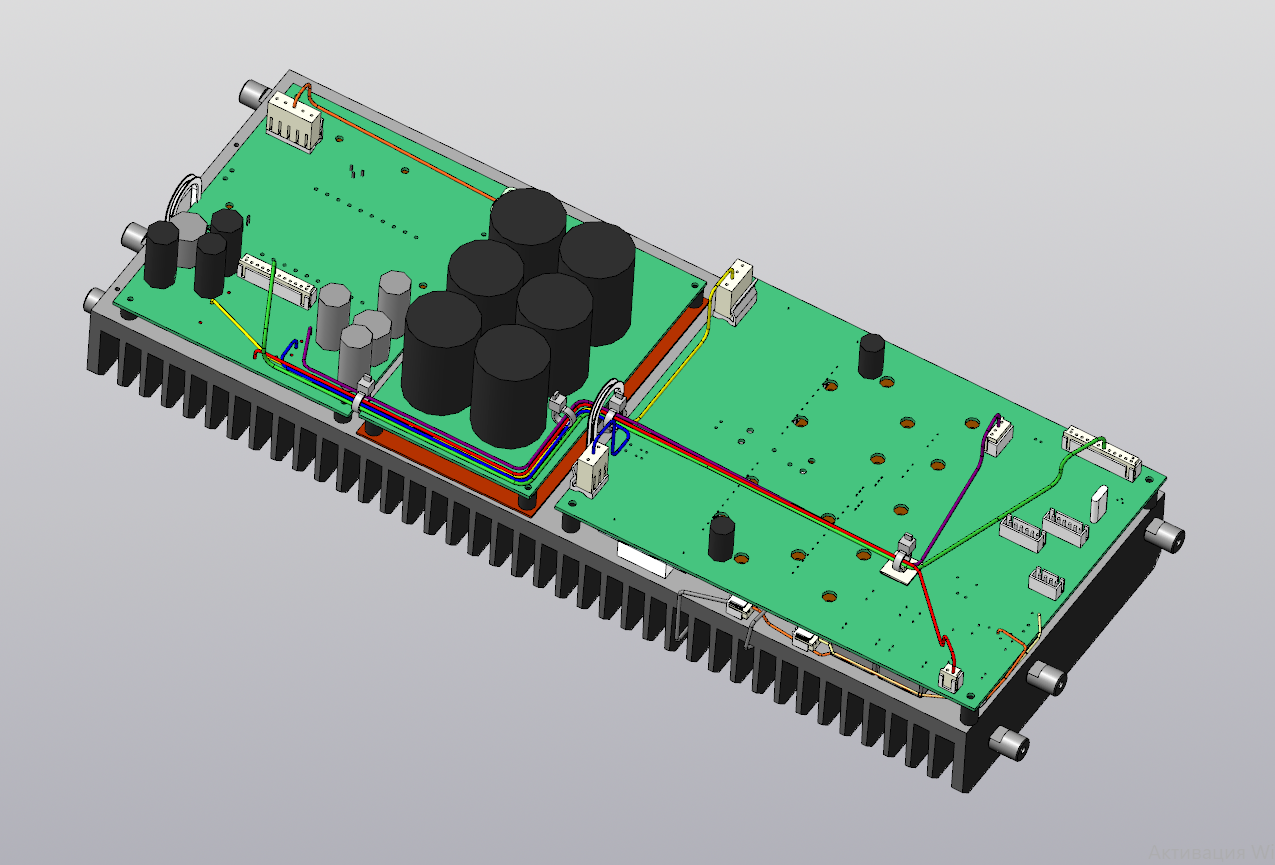

Gleichzeitig mit der Vorbereitung der Herstellung von Gehäuseteilen arbeitet der Designer mit einer 3D-Baugruppendatei für das gesamte Produkt. Die Orte werden für die optimale Verlegung der Motherboard-Verbindungen festgelegt, die erforderlichen Steckverbinder werden verlegt, die Art des Kabels wird bestimmt. Zu diesem Zweck verwenden wir die Anwendung Ausrüstung: Kabel und Kabelbäume. Seine Anwendung ermöglicht es erstmals, die erforderliche Länge von Kabelverbindungen zu berechnen und die erforderliche Konstruktionsdokumentation für Kabel und Kabelbäume freizugeben. Anwendungsbeispiel: Ausstattung: Kabel und KabelbäumeIn begründeten Fällen werden die erforderlichen Berechnungen mit CAE-Systemen durchgeführt, beispielsweise mit einer thermischen Simulation des Betriebs der leistungsstärksten Einheiten des Geräts. Danach werden die Berechnungsergebnisse untersucht und eine Entscheidung über Änderungen an den Strukturelementen getroffen. Diese virtuellen Tests können mit dem von TESIS entwickelten FlowVision-System erfolgreich durchgeführt werden. Da solche Berechnungen jetzt nicht mehr ständig erforderlich sind, ist es wirtschaftlich rentabler, solche Arbeiten mit Hilfe unserer Auftragnehmer einmalig vertraglich durchzuführen.

Anwendungsbeispiel: Ausstattung: Kabel und KabelbäumeIn begründeten Fällen werden die erforderlichen Berechnungen mit CAE-Systemen durchgeführt, beispielsweise mit einer thermischen Simulation des Betriebs der leistungsstärksten Einheiten des Geräts. Danach werden die Berechnungsergebnisse untersucht und eine Entscheidung über Änderungen an den Strukturelementen getroffen. Diese virtuellen Tests können mit dem von TESIS entwickelten FlowVision-System erfolgreich durchgeführt werden. Da solche Berechnungen jetzt nicht mehr ständig erforderlich sind, ist es wirtschaftlich rentabler, solche Arbeiten mit Hilfe unserer Auftragnehmer einmalig vertraglich durchzuführen.Visualisierung: zeigt das zukünftige Produkt

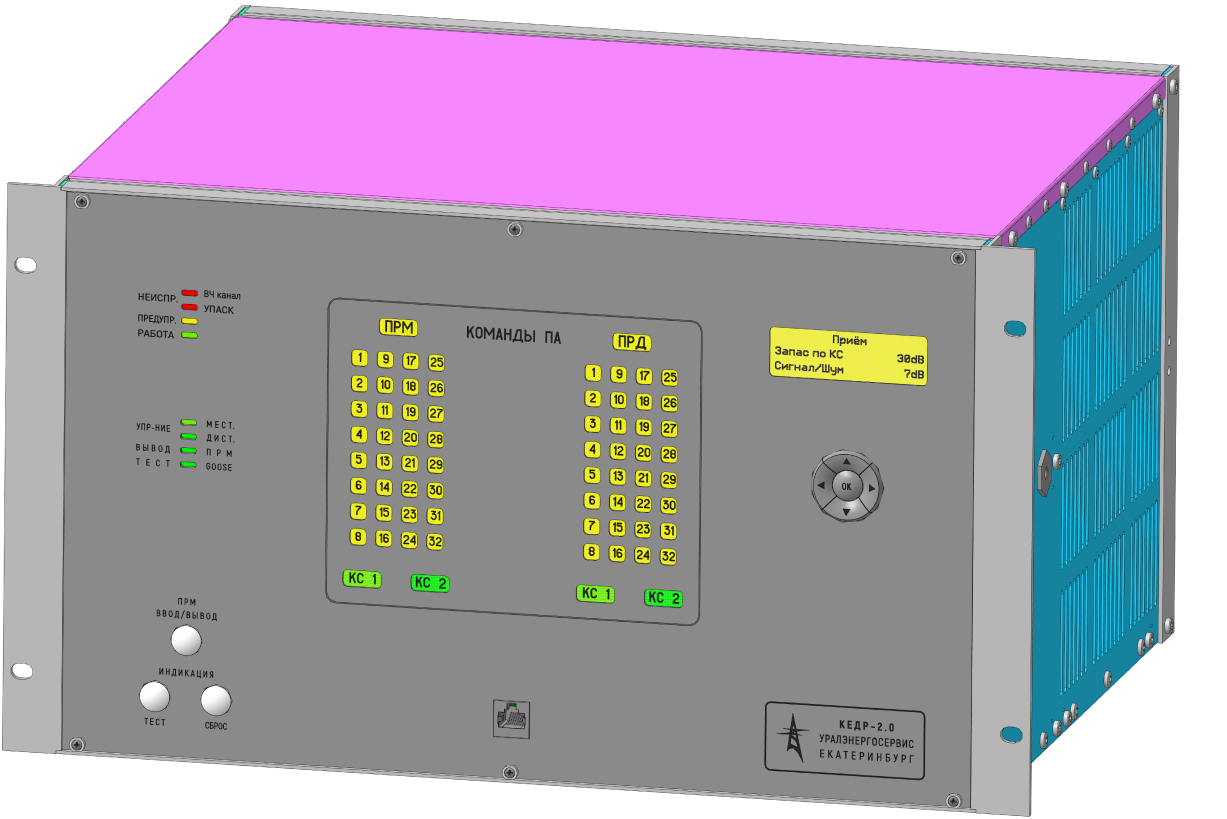

Nach einer detaillierten Darstellung des Erscheinungsbilds des Produkts ist es an der Zeit, qualitativ hochwertige Bilder des neuen Geräts zu erstellen - für Werbebroschüren, Kataloge und andere Druckprodukte. Hier verwenden wir Artisan Rendering für KOMPAS-3D, das mehrfarbige 3D-Modelle in realistische Produktbilder verwandelt. Mit der Anwendung können Sie ein Werbeheft für ein zukünftiges Serienprodukt erstellen, ohne Fotos der ersten Produktmuster zu haben.

Mit der Anwendung können Sie ein Werbeheft für ein zukünftiges Serienprodukt erstellen, ohne Fotos der ersten Produktmuster zu haben.

Prüfung

Nach dem Ende der Produktentwicklung und der Veröffentlichung der ersten Prototypen beginnt die Phase der Qualifizierungstests. Das Produkt wird am Produktionsstandort unseres Unternehmens auf Übereinstimmung mit den angegebenen Merkmalen und Funktionen überprüft. Nach ihrem erfolgreichen Abschluss folgen Zertifizierungsprüfungen in einem unabhängigen Labor auf Einhaltung der Sicherheitsanforderungen, elektromagnetische Verträglichkeit, klimatische und mechanische Einflüsse.Es wäre richtig, zu diesen Tests zu gehen, wenn die positiven Ergebnisse vorläufiger Berechnungen vorliegen. In diesem Zusammenhang ist das APM FEM-Festigkeitsanalysesystem von Interesse für eine vorläufige Bewertung der strukturellen Stabilität gegenüber sinusförmigen Schwingungen im Bereich von 2 bis 100 Hz für nachfolgende Feldtests zur Einhaltung der Anforderungen von GOST 30546.1-98 (Erdbebenbeständigkeit). Vielleicht wird unser Interesse an diesem Thema von Prüflabors unterstützt, da es in berechtigten Fällen erlaubt ist, seismische Tests mit der Berechnungsmethode durchzuführen. Derzeit wird hierfür die ANSYS-Software verwendet.Ziellinie: Vorbereitung der Konstruktionsdokumentation

Zu Beginn der Massenproduktion sollten Sie bereits eine Reihe von Konstruktionsunterlagen haben, die gemäß den Anforderungen von ESKD erstellt und vom allgemeinen Kunden genehmigt wurden. Die Vorbereitungsarbeiten werden von Mitarbeitern der Abteilung auf Anweisung des Leiters in mehreren Programmen durchgeführt:- Die Konstruktionsdokumentation für die Installation von Leiterplatten wird in Altium Designer mit dem neu entwickelten Editor Draftsman erstellt

- Montagezeichnungen von Blöcken und Arbeitszeichnungen komplexer Teile werden in KOMPAS-Graph durchgeführt

- Die Konstruktionsdokumentation für Frontplatten, Typenschilder und Aufkleber erfolgt in CorelDRAW und wird den Auftragnehmern nur in elektronischer Form übermittelt.

Perspektiven für die Zeichentechnik

Ich möchte die ASCON-Entwickler auf den Trend zum Übergang zu Zeichentechnologien aufmerksam machen. Bei der Zusammenarbeit mit ausländischen Lieferanten von Schrankgeräten sind wir bereits von der Koordination von Zeichnungen zur Koordination von 3D-Modellen per Anschreiben übergegangen.Mit KOMPAS-3D können Sie bereits die für die Herstellung des Produkts erforderlichen Informationen im Modell speichern: Abmessungen (einschließlich Toleranzen), Rauheit (einschließlich nicht spezifizierter Werte), Basen, Formtoleranzen, Führungslinien und andere. Alle diese Informationen sind direkt im Arbeitsbereich sichtbar, die technischen Anforderungen werden jedoch auf einer separaten Registerkarte geöffnet.Unserer Meinung nach wäre es zweckmäßig, dem Benutzer bei Bedarf die Möglichkeit zu geben, die technischen Anforderungen im Raum des 3D-Modells des Produkts in einer der drei Basisebenen zu platzieren. Wenn Sie eine Datei in KOMPAS-3D oder in KOMPAS-3D Viewer öffnen, werden alle erforderlichen Informationen auf dem Bildschirm und immer vor Ihren Augen angezeigt. In diesem Fall sollte der Benutzer in der Lage sein, die technischen Anforderungen in die Ebene zu verschieben und die Textparameter zu ändern.In Zukunft planen wir, die Montagezeichnungen zugunsten von 3D-Montagedateien an unserem Produktionsstandort aufzugeben. Dies vereinfacht das Lesen der Konstruktionsdokumentation und erleichtert daher das Einsetzen von Produkten in die Serienproduktion.Es wäre auch interessant, die Synchronisierung des Standardproduktverzeichnisses mit dem 1C-Buchhaltungsprodukt zu sehen, um die Einheitlichkeit der im Unternehmen verwendeten Daten sicherzustellen.PS Es war so, dass dem Schreiben dieses Artikels ein Monat harter Arbeit mit der neuen Version von KOMPAS-3D v18 vorausging. Ich verstehe, dass dies ein separates Diskussionsthema ist, aber ich kann es nicht umgehen.

Unser Hauptinteresse galt der Verarbeitung "schwerer" Baugruppen mit mehr als 10.000 Teilen. ASCON-Entwickler kündigen eine bahnbrechende Leistungsverbesserung in der 18. Version an. Vergleichsmerkmale mit früheren Versionen sehen sehr attraktiv aus. Aus diesem Grund wollte ich die Fähigkeiten der neuen Version in der Realität unseres Unternehmens bewerten.

Die Ergebnisse sind ermutigend. Der Wiederaufbau "schwerer" Baugruppen wird jetzt in zehn Sekunden gemessen. Während vor dem Wiederaufbau könnte Dutzende von Minuten dauern. Die Zeit zum Öffnen und Speichern von Dateien wurde erheblich verkürzt. Im Allgemeinen verhält sich das System deutlich stabiler. Der Autor ist Jewgeni Fofanow, Leiter der Abteilung von KTOP Uralenergoservis

Der Autor ist Jewgeni Fofanow, Leiter der Abteilung von KTOP Uralenergoservis Source: https://habr.com/ru/post/undefined/

All Articles