Massenproduktion von Elektronik in Russland. Testautomatisierung

Ich spreche weiterhin über unsere Erfahrungen bei der Organisation der Serienproduktion kommerzieller Elektronik.Der vorherige Artikel befasste sich mit der Geschichte des Produkts. Durch die Verwendung von Teststationen werden viele Statistiken erstellt. Aber wenig darüber, was die Stationen selbst sind. Heute - mehr darüber, wie wir die Funktionsprüfung von Leiterplatten in der Produktion automatisiert haben und wie die Prüfstation angeordnet ist, was uns dabei hilft.Was wir erreichen wollten:- Totale Kontrolle. Überprüfen Sie jede Karte, nicht selektiv.

- Reduzieren Sie den Einfluss des menschlichen Faktors. Die Wirksamkeit des Testens sollte nicht von den Qualifikationen und persönlichen Qualitäten des Darstellers abhängen.

- Integration in die Produktion. Das Testen sollte Teil des gesamten Herstellungsprozesses sein.

- Firmware. Das Gerät sollte zur weiteren Montage im Gehäuse bereit sein.

- Abrechnung und Kennzeichnung freigegebener Geräte. End-to-End-Zuweisung von Seriennummern. Druck von Aufklebern zur weiteren Identifizierung.

- All dies sollte schnell funktionieren.

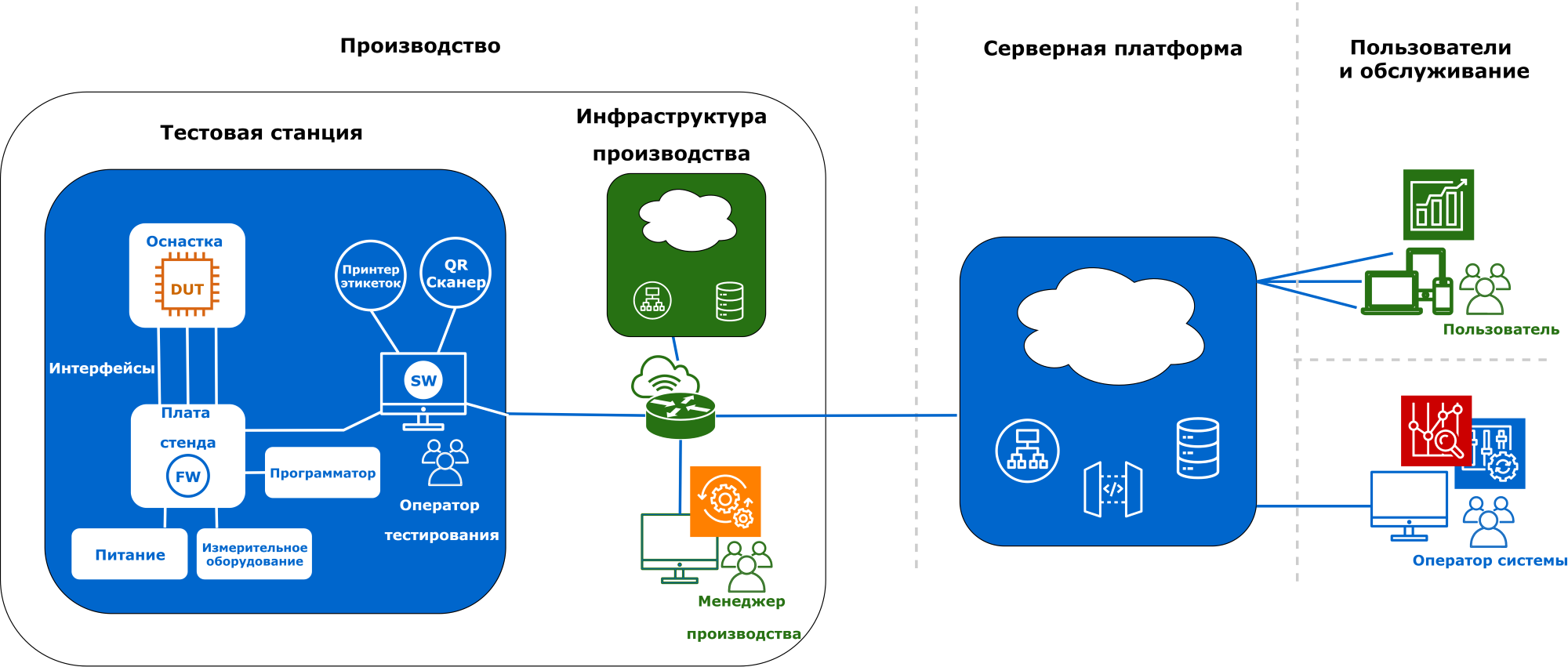

Zu diesem Zweck haben wir beschlossen, die Funktionen des Testers, über den wir hier geschrieben haben , zu erweitern , und ein Testsystem entwickelt. Das System ermöglicht die Interaktion von Teststationen, Produktionsinfrastruktur, Serverplattform und Benutzern. Ermöglicht das Speichern, Verarbeiten und Bereitstellen des Zugriffs auf Informationen für den Testbetreiber, den Produktionsmanager, den Systembetreiber und andere Benutzer. In Zukunft planen wir, die Möglichkeit zur Fernsteuerung von Teststationen hinzuzufügen (Testplan, Firmware-Version usw. ändern).

Prüfling (Prüfling)

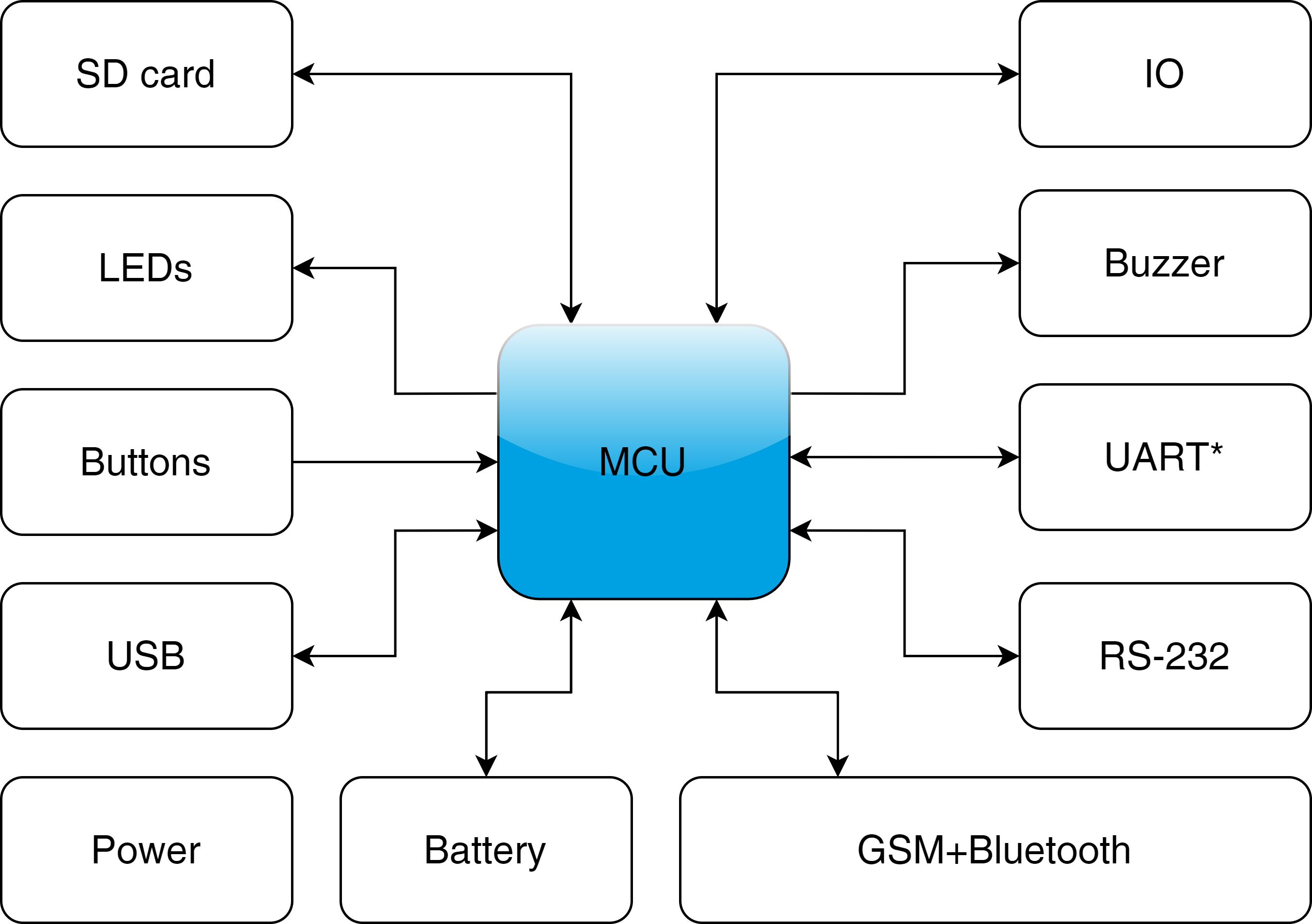

Ein wenig über das Gerät, das wir testen. Vereinfachtes Blockdiagramm: Dies ist ein Telemetriemodul, das unter der Steuerung eines Mikrocontrollers ausgeführt wird. Es verfügt über mehrere Schnittstellen zum Steuerobjekt, zur Kommunikation mit dem Server, zur Anzeige und zu den Steuerelementen. Das Modul arbeitet sowohl mit externer Stromversorgung als auch unabhängig von der Batterie. In TK haben wir einen detaillierten Testplan für eine Teststation erstellt. Hier werde ich kurz die Funktionen und Testmethoden erläutern:

Teststation

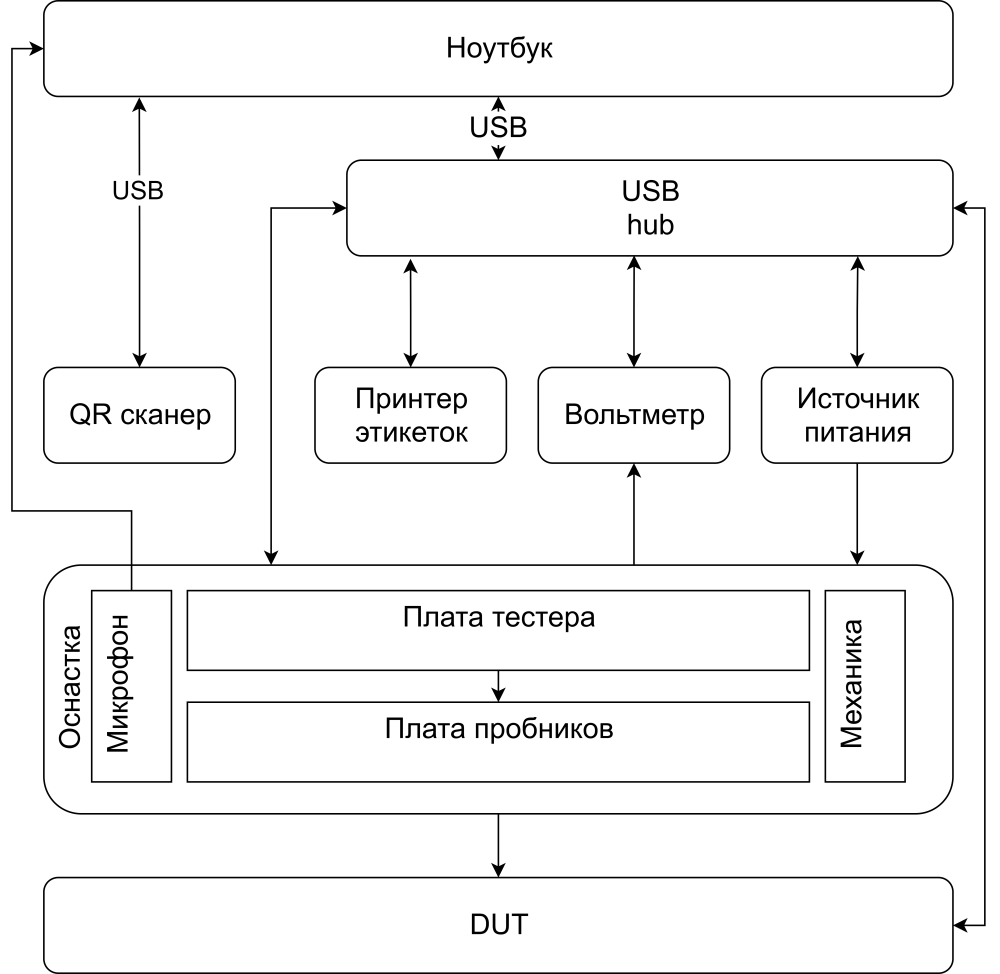

Die Teststation besteht aus Geräten, Standardinstrumenten und einem Laptop, der all dies steuert. Fast alle Geräte sind über USB mit dem Laptop verbunden.

Liste der gebrauchten Geräte: Ein Laptop

Als wir uns für ein Laptop-Modell entschieden haben, dachten wir, wir würden nur vorab debuggte Software auf ihnen bereitstellen. Daher benötigt der Laptop nicht viel Leistung. Also haben wir billige Laptops mit WIN10 gekauft. Tu das nicht. Das Debuggen auf der Zielhardware ist unvermeidlich. Es ist viel bequemer, mit normaler Hardware zu arbeiten, zumal die Kosten für einen Laptop im Projektmaßstab nicht so grundlegend sind.Windows war nicht das beste Betriebssystem für unsere Anforderungen. Es ist schwierig, die Identität mehrerer Stationen damit zu erreichen, es ist schwierig, die Aktualisierung vollständig und dauerhaft zu beenden. Also kamen wir zur Produktion, um eine Teststation einzusetzen:

Windows warf auch eine Aufgabe über Bluetooth. Wenn Sie versuchen, ein neues Gerät mit dem Bluetooth eines Windows-Laptops zu verbinden, wird der Benutzer jedes Mal um Erlaubnis gebeten. Wir konnten diese Anfrage nicht leise umgehen und machten Bluetooth im Stand.Das folgende Bedienfeld funktioniert auf dem Laptop:

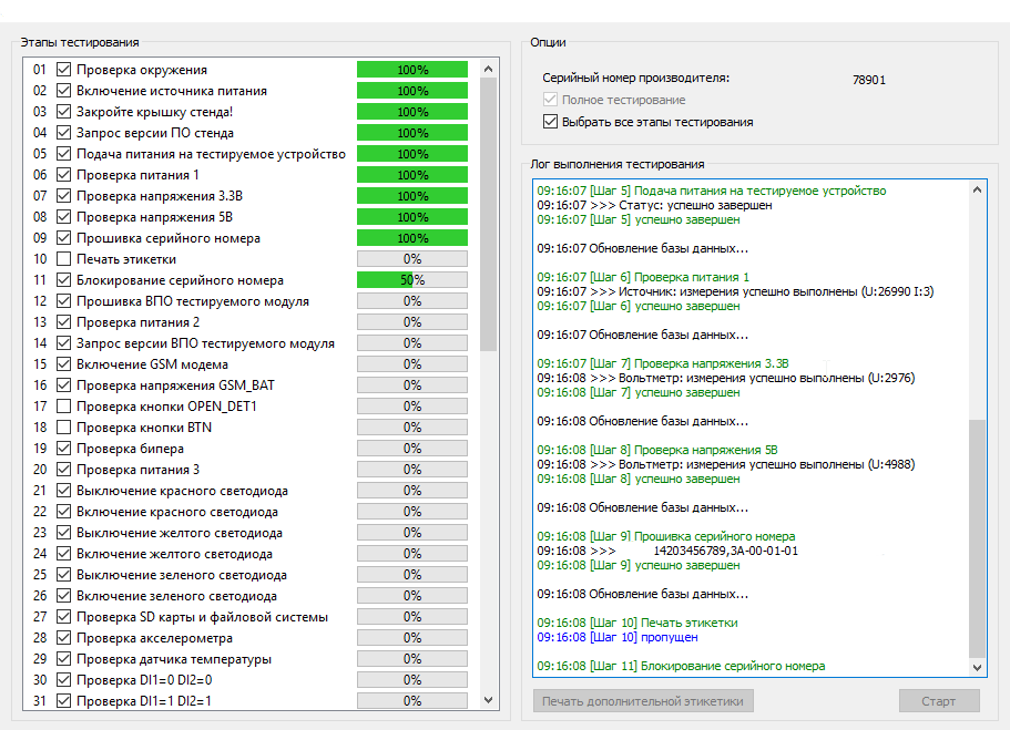

Der Test beginnt mit dem Scannen des Barcodes auf der Platine. Der Testprozess ist die sequentielle Ausführung von Schritten im Testprogramm, von denen jeder eine Nummer, einen Namen und einen Ausführungsstatus hat. (linke Seite der Benutzeroberfläche) Bei Bedarf können Sie das Kontrollkästchen für die Ausführung in separaten Schritten deaktivieren. Diese werden dann übersprungen. Im weiteren Verlauf zeigt das Testprogramm im Fenster Test Execution Log (rechts) zusätzliche Informationen zum Status des aktuellen Schritts an. Der Etikettentest endet.Die Teststationsplatine und der Prüfling sind über USB mit dem Laptop verbunden und werden über das Modbus-Protokoll ausgetauscht.Belastbarkeitstest

Eine der Hauptanforderungen für die Arbeit einer Teststation in der Produktion ist die Zuverlässigkeit. Sie darf die Ehe nicht überspringen und geeignete Produkte nicht ablehnen. Um seltene Fehler zu identifizieren, müssen Sie viele Tests durchführen. Aus diesem Grund haben wir begonnen, Lasttests durchzuführen. Der Autoklicker startet die GUI und simuliert die Arbeit eines Standbetreibers. Die Gesamtzahl der Stresstests beträgt mehr als 20.000.USB-Hub

Es stellt sich heraus, dass es in der Automatisierung keine Kleinigkeiten gibt. Alle unsere Geräte sind über USB mit dem Laptop verbunden. Manchmal fallen sie ab. Meistens friert die Teststation natürlich ein. Zuerst haben wir mit diesen Händen gekämpft und den Draht in den Laptop gesteckt. Dann lernten sie, den Hub sanft neu zu starten, während er die Stromversorgung zurücksetzt und alle Geräte wieder verbindet. Jetzt beginnt jeder Test mit dem erneuten Anschließen aller USB-Geräte. Usbdeview hilft uns dabei . Es stellte sich heraus, dass nicht alle Hubs dies tun und fast genau dieselbe Art von Hub nicht weiß, wie. Wir kaufen genau das gleiche.Selbst wenn die Reihenfolge der Aufnahme von Geräten in den Hub die Stabilität beeinflusst, enthält die Bedienungsanleitung einen speziellen Abschnitt mit einer Illustration zum Aufkleben:

Takelwerk

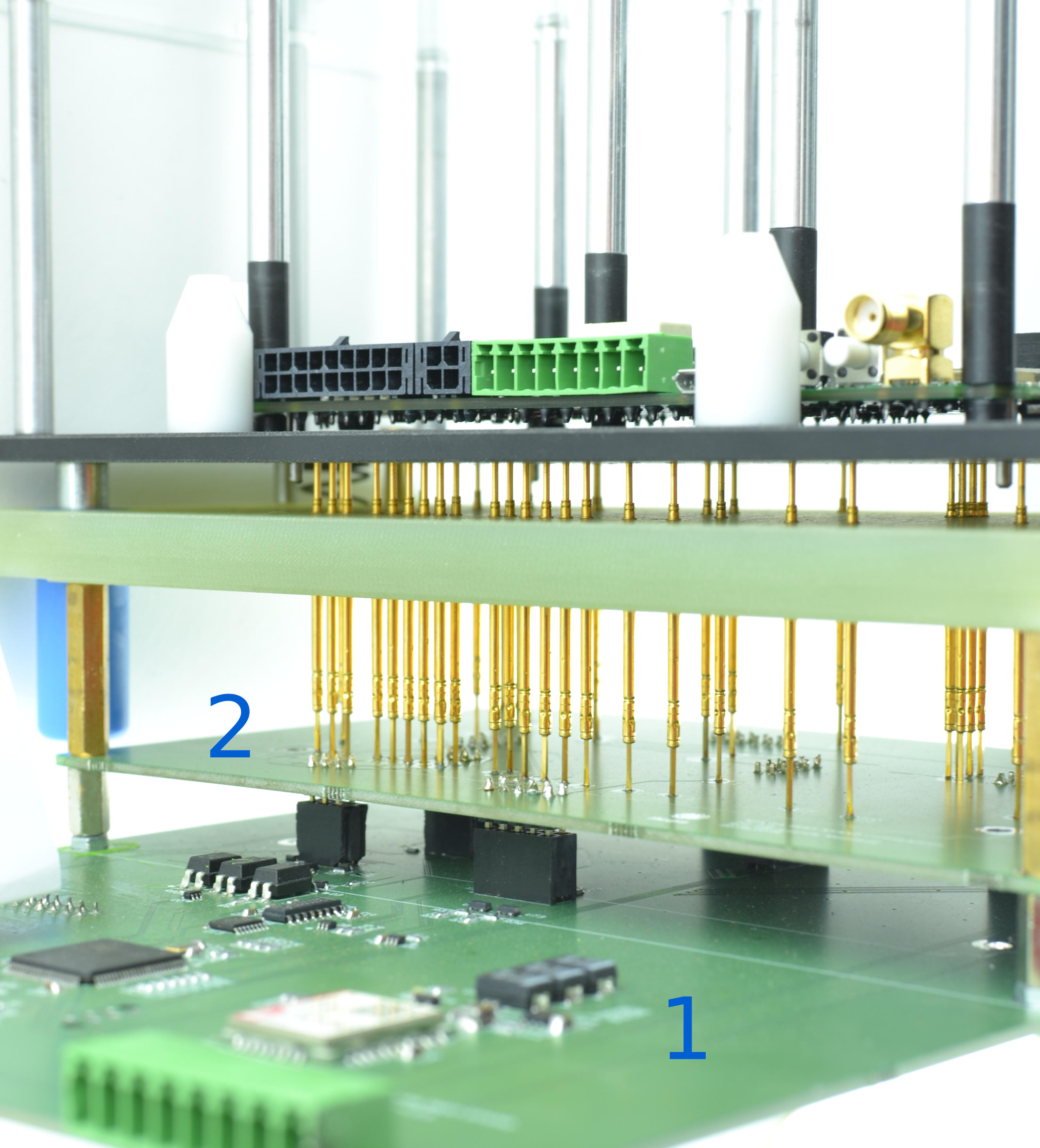

Die Ausrüstung besteht aus Mechanik, einer Prüfplatine (1) und einer Sondenplatine (2).

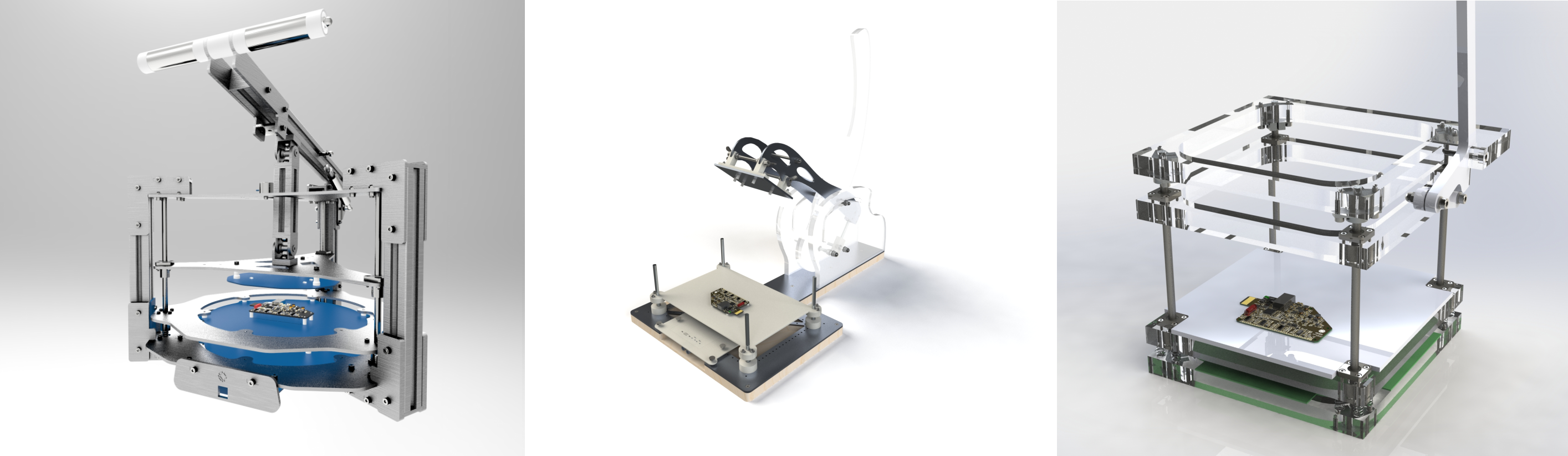

Mechanikentwicklung

Als wir anfingen, unsere eigenen Mechaniken herzustellen, haben wir verschiedene Optionen ausgearbeitet: Die Entwicklung Ihrer Mechanik von Grund auf ist ziemlich teuer. Lösungen scheinen zu 100% zu funktionieren, und dann bleibt immer etwas in den Modellen stecken, es verbiegt sich irgendwo und es sind ständig verschiedene Verbesserungen erforderlich. Am Ende kamen wir zu dem Schluss, dass es viel rentabler ist, vorgefertigte Knoten zu verwenden. Um die Kosten zu senken, können Sie dieselbe Ausrüstung für verschiedene Projekte verwenden und nur Plug-In-Module verarbeiten. Bei diesem Projekt haben wir das Ingun MA260 Snap-In verwendet . Der Prozess der Entwicklung der Mechanik in unserem Fall kann in die folgenden Phasen unterteilt werden:

- Auswahl der richtigen Werkzeuggröße

- Layout - Platzierung von Prüfling und Leiterplatte

- Anordnung von Leitelementen, Betonung und Sonden

- Entladen des Designs von Leiterplatten zur Rückverfolgung

- Überprüfung mit fertigen Leiterplattenmodellen

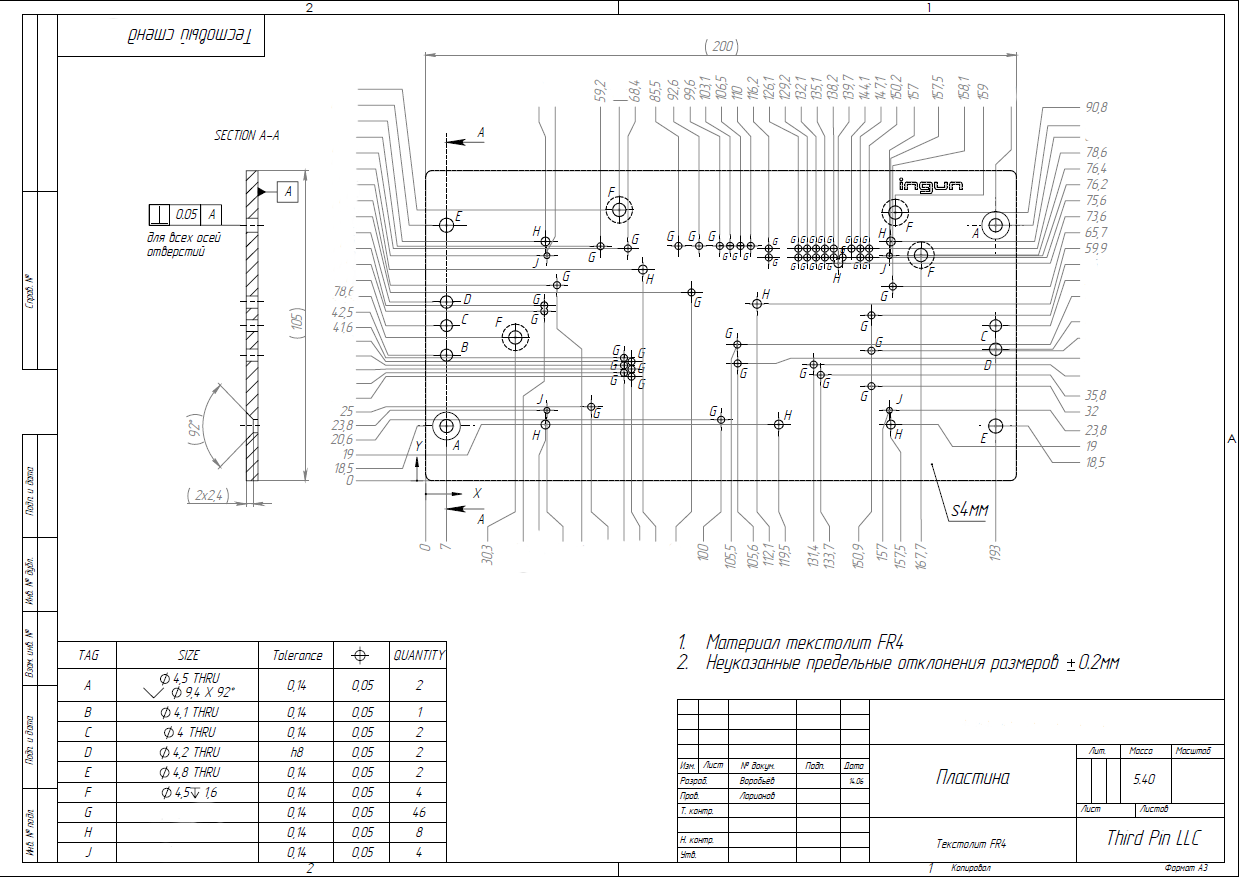

- Zeichnungen erstellen

- Teilefertigung

- Montageprüfung

- Wiederholen Sie den Zyklus (bis es sich beim ersten Mal herausstellte)

Hier ist eine Beispielzeichnung einer beweglichen Platte:

Teststationstafeln

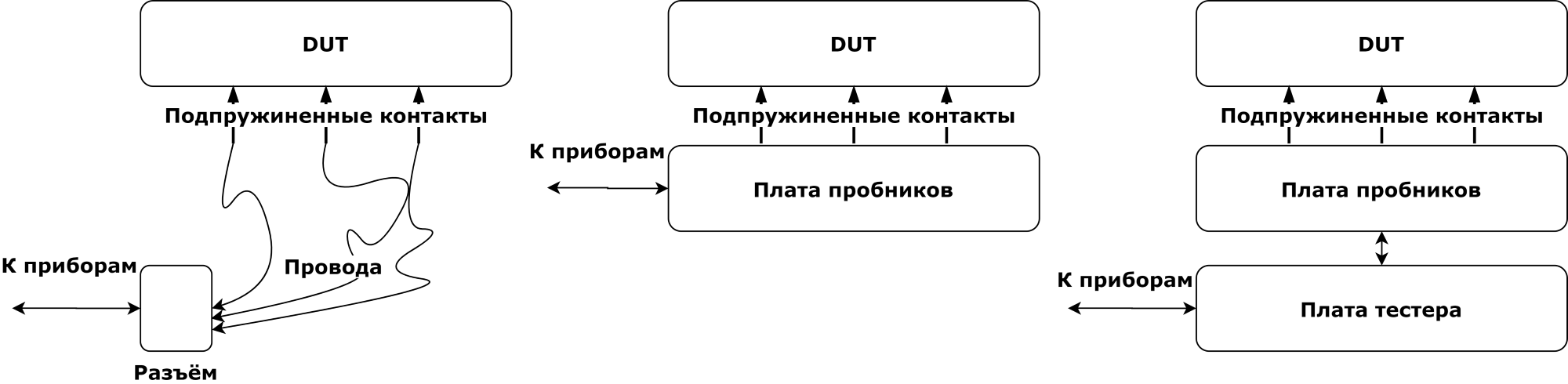

Es gibt verschiedene Ansätze zur Implementierung von Verbindungen zwischen federbelasteten Kontakten und Geräten der Teststation.

- Keine Leiterplatten im Druckknopf. Die Drähte von jedem federbelasteten Kontakt führen zu einem gemeinsamen Schnappverbinder, und bereits von dort werden die Signale an die Geräte verteilt. Die Installation von Drähten kann sehr zeitaufwändig sein. Das Wechseln solcher Geräte birgt das Risiko einer Beschädigung der Drähte.

- Mit einer Sampler-Karte. Die Sondenplatine erfüllt zwei Funktionen: mechanisch und elektrisch. Die Sondenhalter sind in den Löchern auf der Platine versiegelt, und die Testsignale werden an die Anschlüsse externer Geräte ausgegeben. Es gibt jedoch spezielle Schnittstellen in unserem Prüfling, und wir benötigen eine zusätzliche Karte, um mit ihnen arbeiten zu können.

- Mit Sondenplatine und Testerplatine. Die Testplatine ist ein separates Gerät mit einem eigenen Mikrocontroller, der Befehle über USB von einem Laptop empfängt. Es kann mit einer Sondenplatine kombiniert werden, ist jedoch aufgrund der großen Anzahl von Löchern für Sondenhalter hinsichtlich der Rückverfolgung unpraktisch.

Die Testplatine erfüllt die Funktionen von:- Bildung spezieller Schnittstellen

- Logische Signalverarbeitung.

- Analoge Signale für ein externes Voltmeter schalten.

- Überwachung und Energieverwaltung Prüfling.

- Erkennen des Vorhandenseins von Prüfling im Handumdrehen.

- Ausführung von Testsequenzen.

- DUT-Firmware (Standardprogrammierer ist auf der Platine fixiert).

Drähte

Es gibt viele Drähte. Einige von ihnen werden vor dem Testen von Hand in den Prüfling eingesteckt:- Antennenkabel mit Schnellanschluss SMA

- Micro-USB

- Batterie

Wir haben uns entschlossen, den Akku mit den Händen zu halten, da wir zum Zeitpunkt des Einrastens dachten, dass jedes Gerät mit einem vollständigen Akku getestet werden würde. In der Praxis stellte sich heraus, dass dies überflüssig war. Wir haben keine fehlerhaften Batterien gefunden, sodass der Bediener dieselbe Batterie verwendet.Beim Schließen des Druckknopfs besteht die Gefahr, dass die Drähte brechen. Gleichzeitig ist es auch unmöglich, sie sehr kurz zu machen - Sie müssen dem Bediener die Möglichkeit geben, sie zu kleben, ohne selbst in die Ausrüstung zu gelangen.Der schnell abnehmbare SMA erwies sich als nicht schneller als üblich, die Produktion wurde ihn los.Rückblickend war es notwendig, diese Schnittstellen automatisch zu verbinden.Durchgangsverbinder verbinden wir durch die hervorstehenden Stifte auf der Rückseite der Platine. Wie komme ich zu USB? Zu diesem Zweck gibt es spezielle seitliche Annäherungsmechanismen, mit denen Sie den Simulator an den Testknoten anschließen oder federbelastete Kontakte herstellen können.Mikrofon

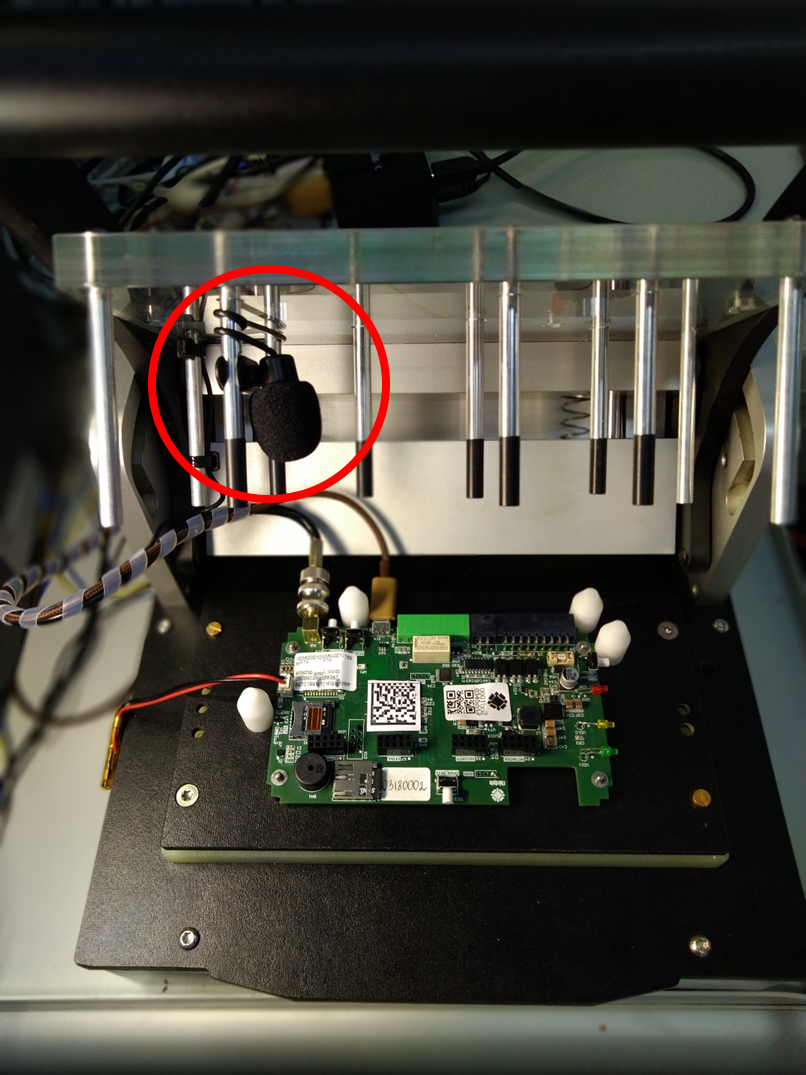

Zuerst haben wir einen Operator verwendet, um den Lautsprecher am Prüfling zu testen. Es gibt einen Befehl zum Abziehen des Prüflings 1..3 Mal, und der Bediener muss die richtige Anzahl von Peaks im Popup-Fenster auswählen. Unsere Programmierer haben sich selbst beim Aufbau eines Standes und in der Produktion ständig geirrt - im Allgemeinen ein schlechter Job. Als Ergebnis haben wir ein Mikrofon hinzugefügt, das so direkt gegenüber dem Prüfling-Emitter montiert ist.

Datenspeicherung und Visualisierung

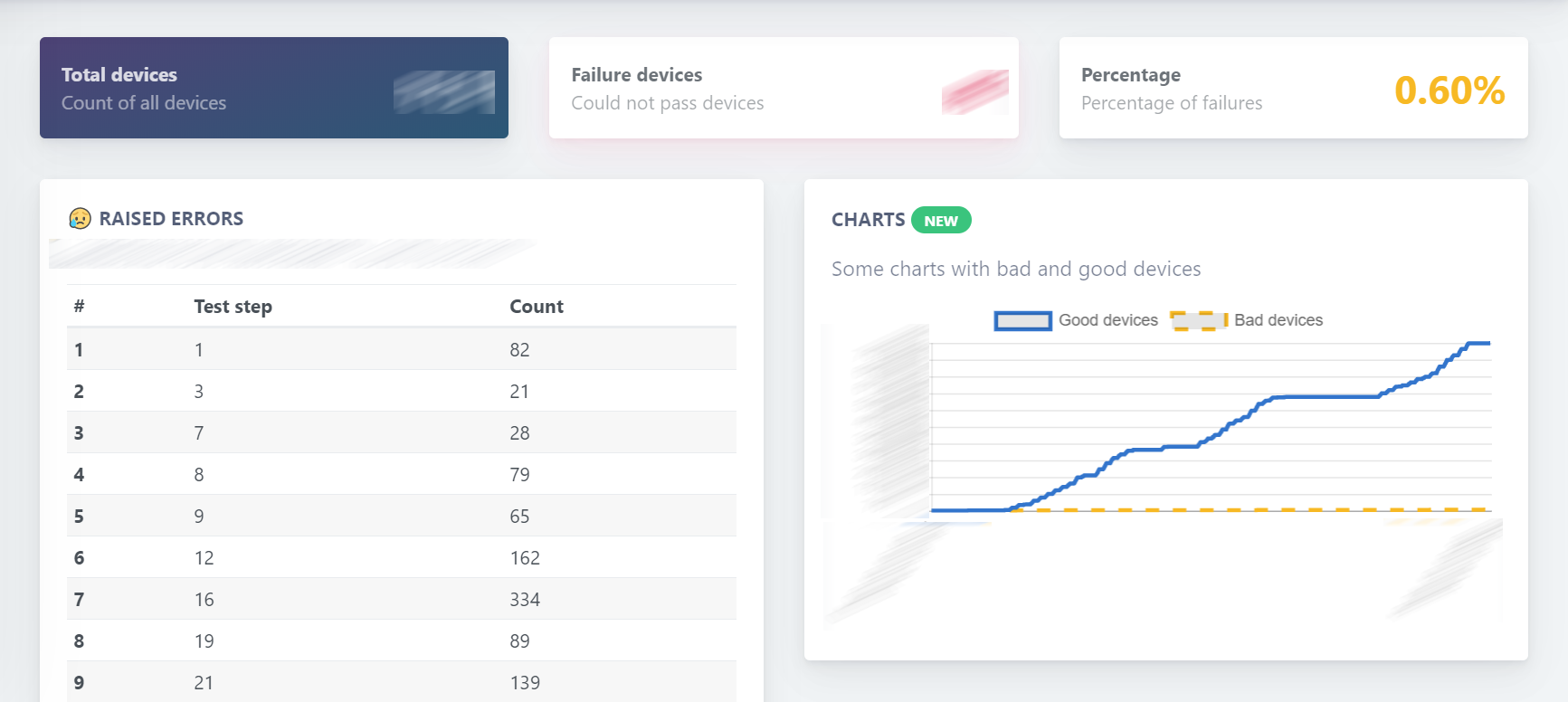

Der Testprozess beginnt mit der Kommunikation mit dem Server. Wir möchten wissen, was mit unseren Geräten in der Produktion passiert. Es gibt also keine Verbindung - keine Tests. Zu diesem Zweck wird eine Datenbank auf dem Server bereitgestellt. Für jede Operation mit der Station wird ein Datensatz in die Datenbank eingegeben, der Start, das Ende und alle Ergebnisse der Testschritte werden aufgezeichnet. So können wir später interessante Statistiken entladen und das Schicksal einer bestimmten Instanz im Detail erfahren. Für die operative Kontrolle der Produktion haben wir eine Benutzerseite mit den interessantesten Metriken:

Es zeigt die Gesamtzahl der getesteten Geräte, die Anzahl der defekten Geräte und deren Prozentsatz. Unten finden Sie eine Tabelle mit einer Aufschlüsselung der Ehe und der Anzahl der Fehler in den Testphasen. Unten rechts befindet sich das Testdiagramm, in dem die „guten“ und „schlechten“ Geräte mit zunehmender Anzahl rechtzeitig angezeigt werden. Testunterbrechungen (horizontale Schnitte) sind deutlich sichtbar. Anhand des Zeitplans können Sie das Produktionstempo beurteilen und im Voraus sehen, ob die Produktion pünktlich ist oder ob es Zeit ist, den Plan anzupassen.Transport

Der Transport von Prüfstationsgeräten zur Produktion sieht nach einem einmaligen Vorgang aus. In der Praxis bewegen sie sich ziemlich aktiv, manchmal zwischen Produktionsstätten, manchmal zur Reparatur an Entwickler mit allen möglichen Transportmitteln zurück. Im Allgemeinen werden die Verpackungsanforderungen erhöht. Für den Transport verwenden wir diese Peli 1637 Koffer .Wir legen Ausrüstung mit einer Blase, wir füllen den leeren Raum damit. Wir sahen vom Bullauge aus zu, wie wir unsere Ausrüstung in das Flugzeug luden. Die Masse der Teststation beträgt 27 Kilogramm. Wir dachten, etwas würde definitiv kaputt gehen, aber sowohl der Koffer als auch die Füllung überlebten ohne Verlust.Referenzprobe

Wenn Sie eine Teststation in der Produktion einsetzen, ist es gut, eine Probe des Geräts zu haben, mit dem sie während der Entwicklung getestet wurde (garantierte Arbeitsprobe). Wir bilden mit ihm Produktionspersonal aus. Damit überprüfen wir die Interaktion mit dem Server. Darüber hinaus gibt es während des Batch-Testprozesses auch Probleme, und zunächst gibt es Zweifel am Betrieb der Teststation selbst (manchmal gerechtfertigt), und das Referenzmuster hilft, den Grund zu finden.Projektarbeit

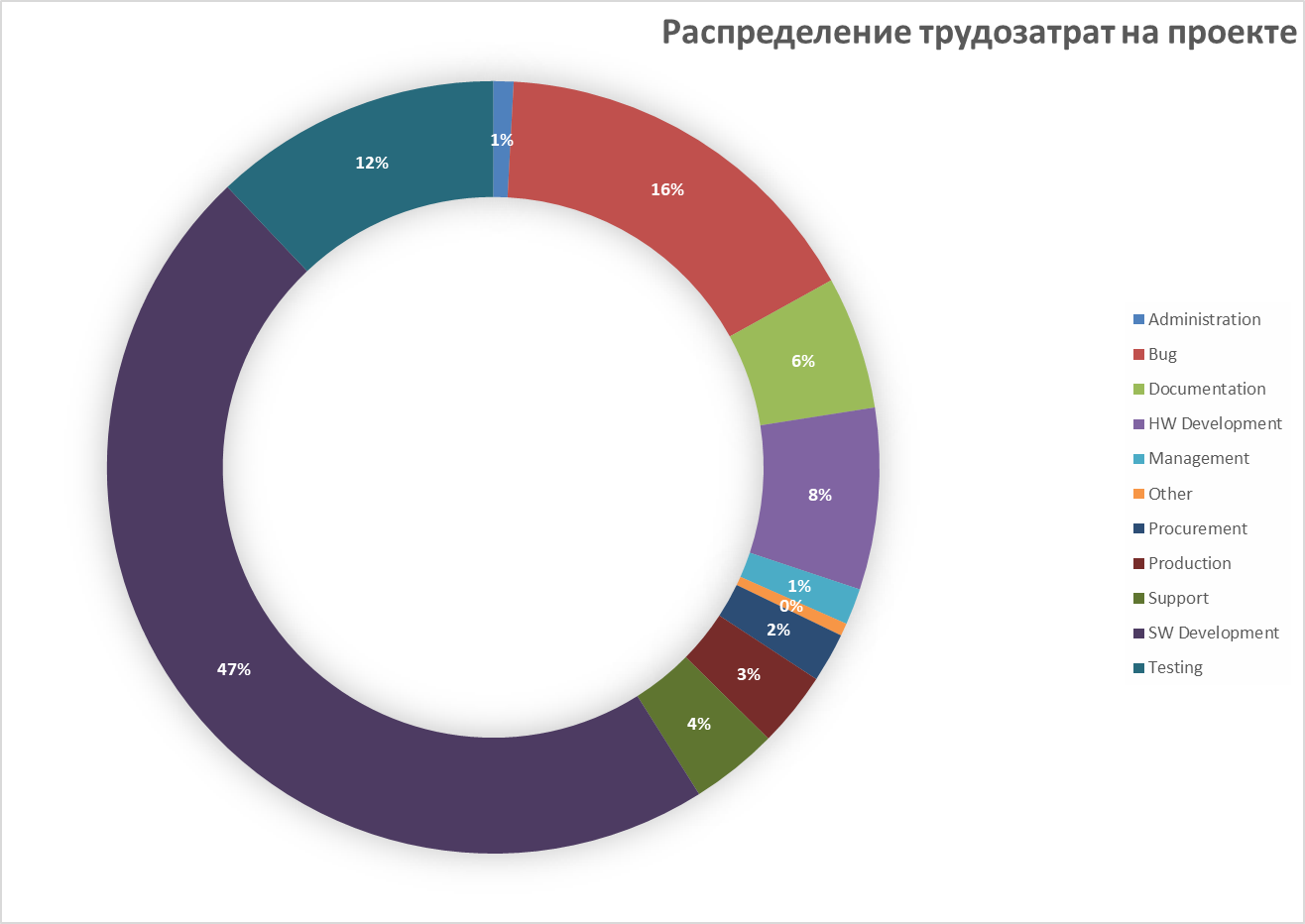

Eisenentwicklung (Ausrüstung, Bretter im Inneren) - 8% des gesamten Arbeitseinsatzes. Wenn Sie vorhaben, eine Teststation zu bauen, sollten Sie die Hardware nicht als Hauptbestandteil in Bezug auf Kosten und Komplexität betrachten.Software (Entwicklung, Fehler, Tests) - insgesamt machen sie 75% aller Arbeitskosten aus.Bei diesem Produkt übertrifft die Produktionsstufe die Entwicklung des Geräts in Bezug auf Komplexität und Kosten.Wir arbeiten derzeit an einer einheitlichen Testplattform. Die Vereinigung wirkt sich auf Hardware, Firmware und die Serverplattform aus. Dies reduziert Kosten und Zeit für die Entwicklung von Teststationen für die neuen Geräte unserer Partner.Sicher habe ich vergessen, über etwas Wichtiges zu schreiben, willkommen zu kommentieren.PS Wir haben den Blog des Unternehmens auf Habré nicht erweitert. Abonnieren Sie mich, wenn Sie unsere Erfolge weiterhin überwachen möchten.Source: https://habr.com/ru/post/undefined/

All Articles